Importancia de las 5 M para los fabricantes de moldes por inyección

Las 5 M de los fabricantes de moldes por inyección - Parte I

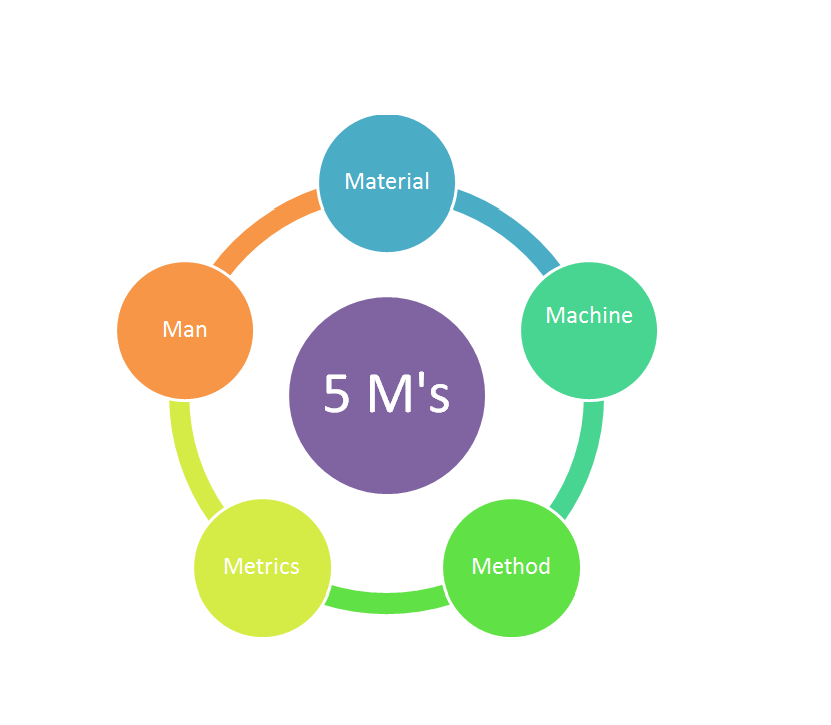

Para los fabricantes de moldes de inyección inteligentes, las 5 M (Hombre, Material, Máquinas, Método y Métricas) tienen un gran valor. Entendemos que es posible que muchos de ustedes no estén familiarizados con estas Sra. Quizás esté pensando, ¿cómo se relacionan con la industria del moldeo? ¿A qué se refieren?

We will be addressing all your questions shortly. We will provide you complete detail on every M. However, it is not possible to explain everything in just a single article. Therefore, we will be addressing the first 2 M’s in this article and the remaining in other articles.

Introduction to 5 M’s

5 M’s basically address the 5 important components of the industry, namely man, material machine, methods and metrics. They are used to improve the efficiency of the enterprise. The company uses software, hardware, services and technology to come up with all-inclusive and effective solutions.

Cuando los fabricantes terminan desarrollando un producto defectuoso, dedican mucho tiempo, dinero y energía a identificar la causa. A veces, terminan haciendo cambios importantes sin tener una razón sólida para hacerlo. La mayoría de los técnicos creen que su idea funcionaría. Sin embargo, las organizaciones inteligentes realizan cambios importantes sin esfuerzo.

Por el contrario, primero considerarían las 5 M y luego realizarían los cambios necesarios. Entienden que hay más de un factor que afecta la productividad. Estos detractores pueden ser grandes o pequeños, pueden ser esporádicos o consistentes. A veces son obvias, otras están ocultas.

Es imperativo que una instalación con mentalidad de mejora lleve a cabo un análisis periódico de todos los aspectos del diseño, producción y desarrollo. Después de todo, el fracaso y el éxito de cada empresa dependen firmemente de la identificación oportuna de los fallos e inconsistencias del sistema.

Una vez que sean capaces de identificar el problema mediante una revisión eficaz, el siguiente paso es tomar medidas de precaución e implementar mejoras. Necesitan idear enfoques más refinados. En algunos casos, es posible que tengan que calificar su tecnología, capacitar mejor a sus empleados y equiparlos con equipos sofisticados.

Requerimientos clave

Ya hemos establecido el hecho de que más factores afectan la productividad de una empresa. Sin embargo, para garantizar una mejora continua rentable, las empresas deben centrarse en algunos requisitos clave.

One of these key requirements is having a solid base to start with. The fabricantes de moldes de inyección need to understand that every aspect of a certain line needs to be in order. For instance, when they turn the product from design to production, ensure that the design line is stable.

A lack in the designing phase is bound to create an issue in the production phase, and thereafter. Ensuring every line is in order would prevent costly downtime. In addition, it will make sure that a faulty product does not reach the consumer.

A company can ensure the smooth working of every aspect by paying close heed to the 5 key components. The injection molding suppliers should constantly review these components for continuous improvement.

We are going to outline these principles and recommend ways in which you can incorporate them for better performance of your companies.

Man (Labor): The First M

There is no denying the importance of labor to the success and failure of any company. Despite technological advancement, there are several areas in plastic operations where labor plays a critical role.

They can have both positive as well as negative effects on product development. Labor tends to have an impact on the consistency and repeatability of the operations.

Below, we came up with some important points that will help you evaluate your labor in a better way.

Work Area

Effective injection molding manufacturers want to deliver top-notch quality products to their consumers. Therefore, they evaluate every step they take.

They understand that engineering does end with taking the parts out of mould. On the contrary, it incorporates the entire process and workplace where the product is developed.

Pay attention to the working environment. Ensure that it has the right amount of light. Marking of location is also important, so mark scrap bin, tools, tables, etc. A good way to maximize operator efficiency is to have a well-designed area.

Make sure to eliminate the waste of motion. Smooth passing of inspection, packaging and part preparation is imperative. This will allow the operator to a comfortable environment and ample time to conduct a thorough search.

Note: When the job becomes more labor-intensive, it has a direct impact on the quality of the product. This adverse effect is the result of human error. Thus, a decrease in the quality of the end product.

Tools

Una vez que el espacio de trabajo cumple con los estándares requeridos, los fabricantes de moldes de inyección deben concentrarse en las herramientas. Para hacer eso, los fabricantes deberían prestar atención a los trabajadores. Después de todo, son las personas que más participan en la producción.

Ellos son los que trabajan en el producto día tras día. Tendrían una mejor idea de cómo van las cosas y cuál sería el resultado. Para garantizar la comodidad y aumentar la productividad, preste atención a sus sugerencias e inquietudes.

Encontrarán el área de mejora. Además, asegúrese de equiparlos con las herramientas que necesitan para lograr lo que necesita. Las herramientas adecuadas garantizarán la eficiencia y la eficacia.

Lesiones en el lugar de trabajo

Many manufacturers often overlook this category. However, what they fail to understand is that frequent workplace injury leads to increased insurance costs. This overhead is inevitable and it eventually leads to reduced profitability of almost every project.

When developing the work instruction, carefully look for the troublesome areas. Focus on the job areas that require turning, bending and twisting. Evaluate the methods and come up with effective solutions that will help increase workflow on the floor.

Defects

An important thing to understand here is that every aspect of the product starting from engineering till production should meet the highest standards. After all, the objective is to mold in the quality instead of sorting for it.

Manufacturers might come across situation where they have to depend upon the operators. Therefore, it is necessary to have experienced and well-trained operators.

Brief them properly so that they exactly know what defect they are searching for. Also, guide them towards the areas that in general are troublesome.

A good idea to identify common defects is to track scrap. Once you find the defect, look for the solution. See if the problem can be resolved by modifying molds, changing material or making changes in the process. These steps will reduce the risk of defects significantly.

Human Error

There is always a possibility that things might not work out as you have planned. There is always room for error. Instead of complaining, review the error. This will help you come up with solutions that eliminate failures from happening again.

There are different methods to get to the root cause of a failure or defect. Our favorite is the “5 Why” method.

Instructions

After the establishment of the work pattern, work instructions are of great importance. The operational instruction is a tool that has a direct impact on productivity. Therefore, injection molding manufacturers need to take great care in providing directions to every personnel.

Make sure to give concise and clear directions on their job requirement. Add charts, pictures in your guideline to enhance readability and understanding. The objective is to write simple and easily understandable work instructions.

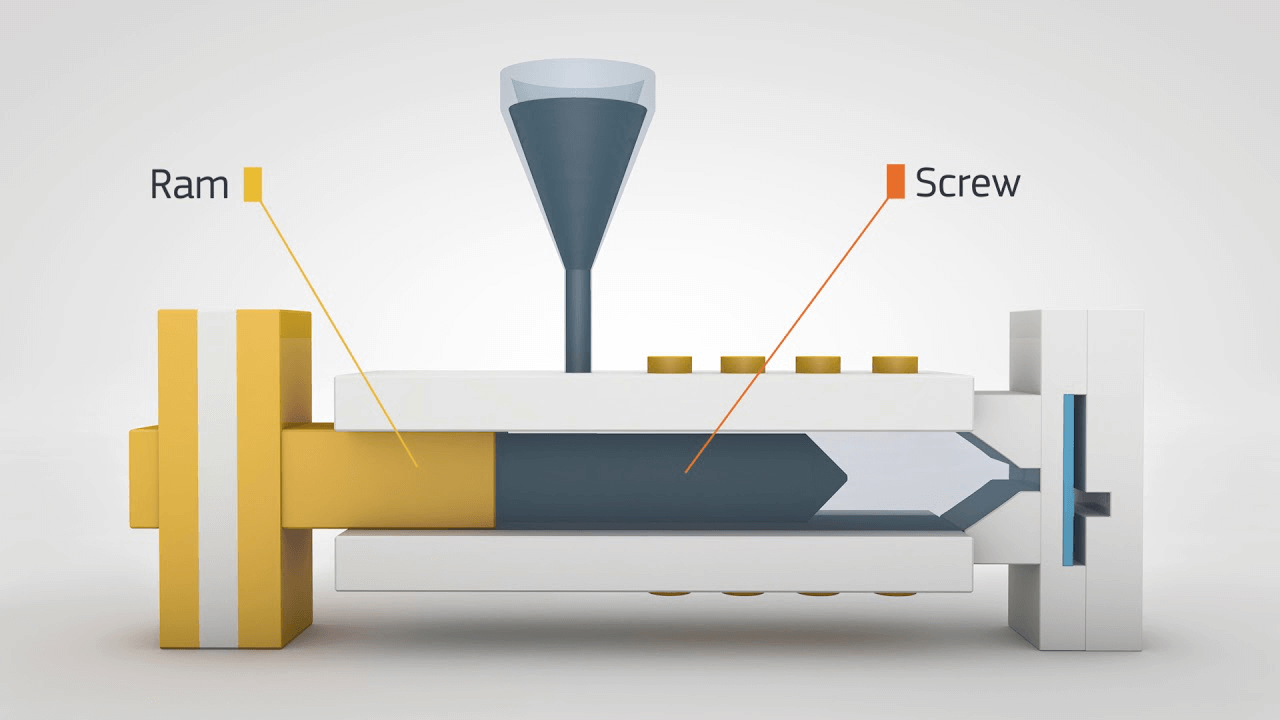

The Mold: The Second M

To develop a product to perfection, you need to have all the right tools intact. After all, tooling is the key foundation block. Thus, the injection molding suppliers need to ensure that they have the perfect mold.

A low quality, improperly functioning and poorly designed mold can lead to systematic failure. Any product you create using that particular mold will turn out to be a failure. Therefore, you need to review your molds along with other continuous improvement projects.

Regular reviewing of your mold for potential improvements would enhance the quality of the final product. Below, we have focused on some of the important areas that you should consider as tools that need regular evaluation and review.

Diseño

Designing is the most important part of the mold. The manufacturer should ensure that the design is according to the requirement of a particular application. They need to concentrate on both the design specification and the quality of the molds.

Molds that have frequent breakage or poor processing capabilities do not perform well. They are crippling the manufacturer’s efficiency and productivity.

You should analyze the mold pressure fluctuation, performance of the flowfront and mold temperature would allow designers to make adjustments in order to overcome current or potential problems.

Qualification Tooling

La calificación del moho tiene varios aspectos. Sin embargo, el objetivo principal de la calificación de un molde es crear una herramienta que tenga la capacidad de producir piezas de calidad constante durante un tiempo determinado. A continuación, enumeramos las áreas que son importantes para la calificación del molde.

Sistema de corredor

Para controlar su proceso, el moldeador debe verificar si la cavitación está equilibrada o no. Es importante que todas las partes tengan el mismo peso y consistencia. En caso de que haya piezas con diferentes pesos, los moldeadores deben ajustar las compuertas. Las compuertas, corredores y Srpue permitirían un llenado equilibrado según las propiedades de los materiales.

Temperatura del molde

Si el calentamiento y enfriamiento del molde tiene consistencia, conduciría a consistencia en los procesos. Verifique varias áreas de las caras del molde para asegurarse de que cada parte del molde tenga la misma temperatura y sea constante.

En caso de que varíe la temperatura, se produciría una inconsistencia en las piezas. Por lo tanto, eventualmente conduce a un fracaso sistemático. Es posible que deba agregar o eliminar los circuitos para lograr la coherencia. Otro factor importante es marcar los circuitos del molde.

El marcado claro de los circuitos ayudaría a evitar configuraciones irregulares. También ofrecería direcciones consistentes y un flujo turbulento correcto. Por lo tanto, mida la variabilidad de la temperatura del molde, debe probarlo en un estado de funcionamiento. Esto aseguraría que el molde tenga una temperatura constante.

Además, el fabricante podría identificar si los puntos calientes o fríos del molde están afectando el proceso durante el moldeado.

Desfogue

Es importante asegurarse de que los moldes tengan la ventilación adecuada para satisfacer las necesidades de la aplicación de moldeo respectiva.

Proceso de validacion

La validación de procesos establece que un proceso es confiable y verdadero. Los fabricantes de moldes de inspección podrán confiar en la coherencia del proceso. Además, podrían repetirlo sin esfuerzo.

A continuación se muestran los controles de proceso primarios que requieren revisión. Estos controles asegurarían la validación del proceso.

Temperatura del barril

Los fabricantes de moldes por inyección deben comparar los puntos de ajuste con la temperatura real en un estado de funcionamiento. Las condiciones que aumentan la temperatura más que los puntos de ajuste siempre conducen a una inconsistencia en el proceso.

Temperatura de fusión

La temperatura de fusión debe estar dentro de los límites recomendados de los datos de MSDS. El fabricante del material es responsable de proporcionar estos datos.

Presión pico

Los fabricantes de moldes por inyección deben verificar que la presión de corte sea constante. En general, el punto de ajuste de presión es aproximadamente 200 PSI más alto que la presión máxima alcanzada.

Amortiguar

Para garantizar la estabilidad del proceso, la consistencia del cojín es fundamental.

Tiempo de llenado frente a velocidad

El tiempo de llenado del proceso determina la velocidad de inyección. Por tanto, es fundamental que la velocidad sea ajustable. La variación del proceso aumenta y las velocidades de inyección se maximizan debido a la falta de disminución en el tiempo de llenado, a pesar del aumento de la velocidad.

Molde y área

Numerosas situaciones tienen un impacto en la repetibilidad del proceso. Consulte estos factores a continuación.

Agua

Una repetición constante de la configuración del agua es fundamental. La identificación clara de las líneas de retorno y el suministro ayuda a prevenir un cambio en la circulación de un conjunto a otro.

Fuerza de sujeción

Los fabricantes de moldes por inyección deben asegurarse de que los puntos de ajuste de tonelaje sean consistentes ya que la falta de consistencia conduciría a un destello y ventilación deficientes.

Corredor caliente

Intente usar la misma caja de canal caliente con el mismo molde para obtener consistencia.

Si podemos ayudarlo con su proyecto, llámenos al 0086-769-82821468 o envíe un .