Pressofusione di alluminio contro altri metodi di modellatura dell'alluminio

Pressofusione di alluminio contro altri metodi di modellatura dell'alluminio

Quali sono le diverse tecniche di fusione dell'alluminio

Il processo di pressofusione dell'alluminio è un processo versatile. Permette la creazione di forme complesse, ma robuste ed efficienti. L'alluminio stesso è un'ottima lega per la creazione di prototipi e prodotti. La popolarità del materiale ha portato a una serie di tecniche di fusione.

Each of these techniques offers different benefits. At the same time, they do come with their limitation. However, it is important for every type of casting to yield great results. In this article, we are going to talk about the different aluminum shaping methods.

So, without any further delay, let us get started!

Different Aluminum Shaping Methods

The most common aluminum shaping processes include the following

- Rolling

- Forging

- Extrusion

- Casting

For any type of metal, casting is the most versatile and effective forming process. It is possible to create some of the best, robust and sturdy parts using this technique. According to the US Department of Energy estimates, roughly 90 percent of the manufactured things have the metal cast products.

You can apply the same casting technique for aluminum that you would use for other metals. But the most common methods include the Die Casting, Green Sand Casting, and the permanent Mold Casting.

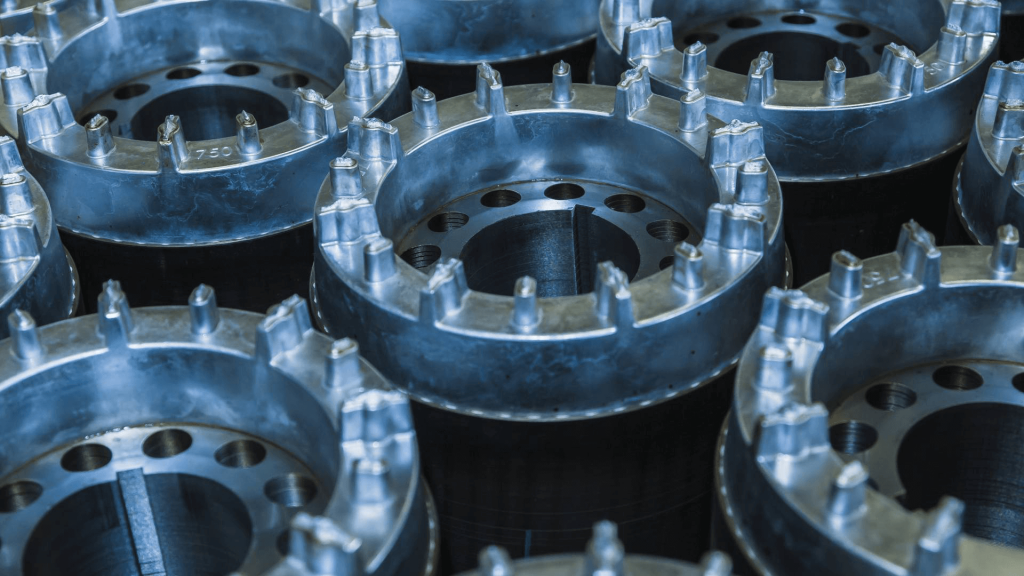

Permanent Mold Casting

Permanent mold casting is among the most common technique for molding metals. It creates a reusable metal mold at an extremely high temperature. When the manufacturer wants to cast-aluminum the mold either should be of steel or gray iron.

The molds two halves are first connected and then they are pre-heated. Once they reach a certain temperature, then its time to pour the molten metal. The metal enters the mold via a ladle. Once the mold is full, give it some time to set and solidify.

Dopo che si è solidificato, rimuoverlo. È importante togliere la fusione dallo stampo non appena si solidifica poiché lo stampo non flessibile può causare difetti nella fusione. Dopo aver rimosso la fusione, il processo viene ripetuto immediatamente.

Colata in stampo permanente: vantaggi

È possibile recuperare il costo iniziale dell'utensileria a causa della riutilizzabilità dello stampo. I produttori sono in grado di generare tirature ad alto volume utilizzando lo stesso stampo più e più volte.

Non è necessaria la preparazione tra una fusione e l'altra.

La tecnica offre un alto tasso di ripetibilità.

Con la colata permanente è possibile ottenere un'elevata precisione dimensionale. Tuttavia, per la precisione, è necessario disporre di stampi accuratamente lavorati.

Colata in stampo permanente: svantaggi

Il cast iniziale dell'utensileria è piuttosto alto, soprattutto se confrontato con altre tecniche di fusione.

Gli stampi sono rigidi. Pertanto, può portare a difetti di fusione se non vengono rimossi in tempo.

In caso di grandi tirature, potrebbe essere necessario sostituire gli stampi permanenti in quanto hanno una durata breve.

Alluminio pressofuso verde

Un'altra tecnica efficace per la colata dell'alluminio è la colata Greensand. La tecnica utilizza sabbia umida delimitata da argilla per creare lo stampo. Il primo passaggio per imballare la sabbia attorno al modello desiderato per creare la cavità dello stampo.

Dopodiché, è il momento di rimuovere il motivo. Quindi, il produttore posiziona lo stampo in un tutore. In questa fase, la cavità è accoppiata con la sua altra metà. Questa parte è simile a quella della colata in stampo permanente. Una volta che lo stampo è pronto, è il momento di versare il metallo fuso nella cavità.

Now, wait for the casting to solidify. In order to remove the casting, the manufacturer breaks the mold. This step is different from the permanent molding, where, it is possible to reuse the mold. To finish off the casting process, grind the needless features such as the risers and tabs.

Most facilities are able to reuse most of the sand used in this casting process.

Greensand Casting: Advantages

The technique offers diversity in terms of size and weight. It is possible to cast almost any part using Greensand casting.

Both the material and the tooling cost is extremely low.

Greensand Casting: Disadvantages

Every time, you would need a new mold as the process requires to break the previous mold to remove the casting.

The casting surface is not very smooth. You might have to do some additional work on it.

The technique does not offer dimensional accuracy.

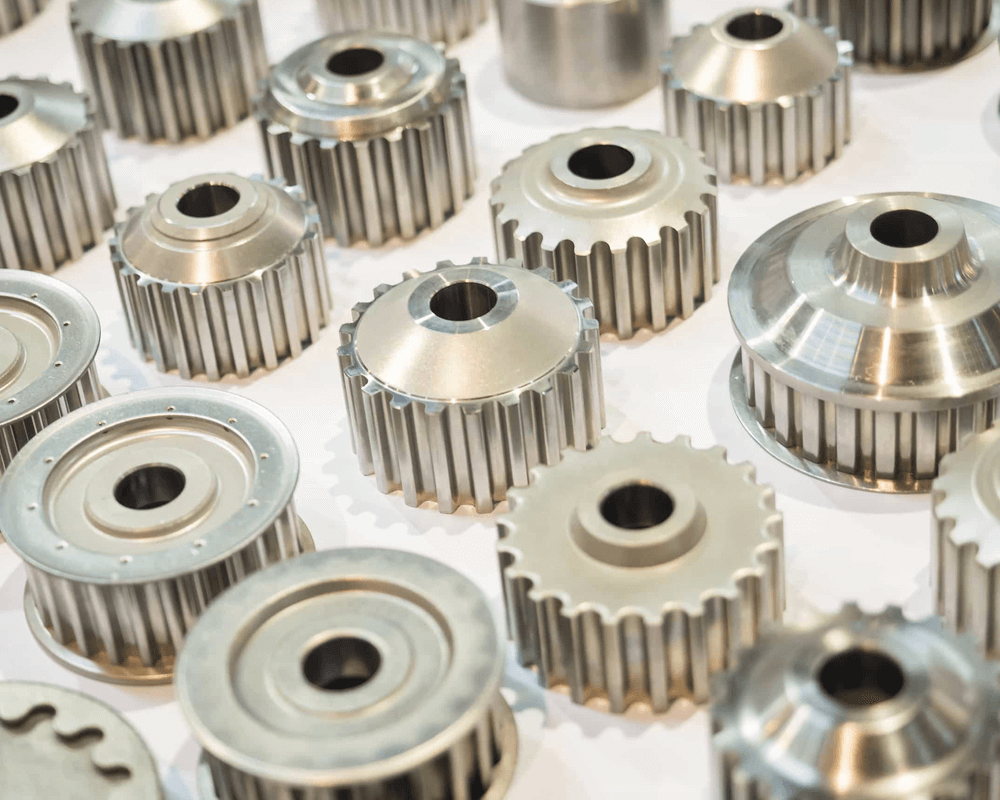

Die Casting Aluminium Process

I die casting Aluminium process is similar to that of the permanent casting. Both these techniques reuse the metal mold instead of disposing of the mold as it is the case in Greensand casting. In die casting, the molten metal injection takes place at high temperatures.

Due to the high pressure, the casting is able to have a better surface finish and it has greater details. However, if not being careful, the injection can lead to a trapped pocket of air. This would have an adverse impact on the durability of the die casting.

Manufacturers would recommend die casting aluminium for mass production of small size parts.

NOTE: The complexity of the process is limited.

Due to the configuration of the die casting apparatus, the manufacturers have limited choices in terms of cores. As the configuration does not allow a variety of cores to be inserted.

Die Casting: Advantages

With die casting it is possible to cast parts that have superior detailing and surface finish.

Dies that are created using high-grade tool steel have a longer life. They are robust and sturdy.

Die Casting: Disadvantages

The technique offers limited complexity especially when the products have hollow sections.

The initial tooling cost is extremely high.

The strength of the mold can be compromised due to defects such as porosity.

Casting Aluminum Methods: Comparison

| Labor Cost | Initial Cost | Typical Tolerances | Typical Volume | Surface Finish | |

| Permanent Mold | Low | High | +/- .01 — .03 in. | Medium-High | Good |

| Die | Low | Very High | +/- .01 — .015 in. | Very High | Very Good |

| Greensand | Low | Low | +/.01 — .06 in. | Low-High | Average |

Porta via

There are different methods for casting aluminum, but the most common one is the die casting aluminium technique. This method is highly effective and efficient. It yields projects that do not require additional work after being cast.

Although the initial tooling cost is high, it is possible to reuse the molds. Thus, this is compensation in terms of cost. What more is that the technique has a low labor cost and great tolerance.

We offer the best die casting services. Reach out to us today and learn more about our services.