6 основных типов производителей литья алюминия под давлением (сентябрь 2020 г.)

Пошаговое руководство, чтобы понять процесс литья под давлением: литой под давлением алюминий

Производитель алюминиевого литья под давлением Введение

Низкая температура плавления алюминиевого литья под давлением позволяет использовать постоянную форму из стали для изготовления литейных деталей.

При литье под давлением инжекционный поршень выталкивает жидкий алюминий в полость формы, а затем сжимает деталь во время затвердевания. Обычно жидкий металл достигает скорости атаки до 60 метров в секунду. При этом применяемое давление может достигать 800 бар во время затвердевания.

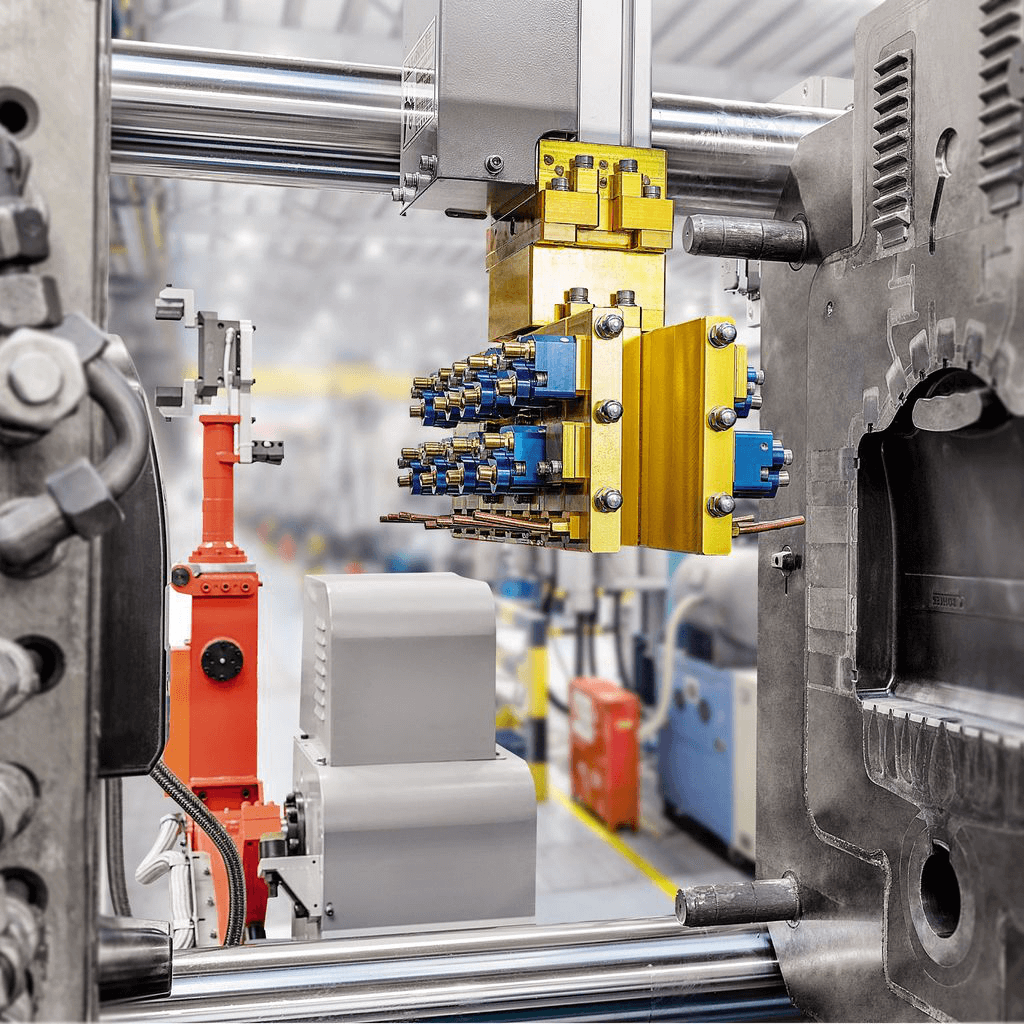

Чтобы сдержать давление, оказываемое на деталь, пресс формы удерживает форму закрытой за счет усилия закрытия. Это зависит от размера вмятины и давления, прикладываемого поршнем. Самые маленькие прессы имеют усилие 1000 кН, а большие - 35000 кН (3500 т). Таким образом, сила пресса напрямую связана с выступающей поверхностью отформованной детали.

В алюминиевого литья под давлением разделен на 6 этапов:

- перенос жидкого металла

- фаза закачки

- быстрое введение

- усиление

- выброс и

- Смазка пресс-форм.

Each phase is optimized to maximize the production rate and minimize the number of rejected parts.

Существует три варианта алюминиевого литья под давлением:

- алюминиевого литья под давлением

- Вакуумное литье под давлением, включая вакуумное литье для строительных конструкций

- Полутвердое литье под давлением, встречается гораздо реже.

Biggest advantage of aluminum die casting

The main advantage of the алюминиевого литья под давлением process is the rapid rate. It makes it possible to lower production costs and to approach mass markets such as the automobile.

Благодаря быстрому охлаждению металлической формы образуется очень тонкая металлургическая структура на поверхности, называемая коркой. Это способствует получению хороших механических свойств.

Качество обработки поверхности и допуски на размеры отличные. С другой стороны, свобода дизайна практически ограничена осью открывания пресс-формы в отношении деталей. Процесс требует небольшого труда, но требует иммобилизации и инструментов Студента. Для больших партий, состоящих из более чем 10 000 деталей, процесс алюминиевого литья под давлением предлагает самые низкие производственные затраты на деталь среди литейных процессов.

Как работает производитель литья алюминия под давлением?

Очень хорошее качество деталей достигается за счет использования вакуума в полости для уменьшения количества захваченного воздуха и управления циклом формования в реальном времени. Процесс под высоким вакуумным давлением (<50 мбар) в сочетании с разработкой первичных сплавов (первой плавки) с низким содержанием железа.

It allows to obtain a maximum elongation at break and makes the heat treatment possible for the parts dedicated to structural applications. These developments are motivated by the weight reduction of land vehicles.

And vacuum die casting provides the ideal solution of a high-speed casting process for structural parts cast in aluminum. The development of this process and of dedicated alloys is currently the most active in the field of foundry.

Элементы пресс-формы и производственной ячейки

В алюминиевого литья под давлением process is divided into two principles of supplying the liquid metal:

- hot room technology and

- cold room technology.

The hot chamber process uses a piston directly in the bath of molten metal to feed the mold. Similarly, the cold chamber process uses a “cold” container. In this, the liquid metal is transferred by ladle or by a dosing robot. required to fill the room. Since steel is dissolved by aluminum, the production of die-cast aluminum parts is only done in a cold room.

2.1 Description of aluminum die casting manufacturer

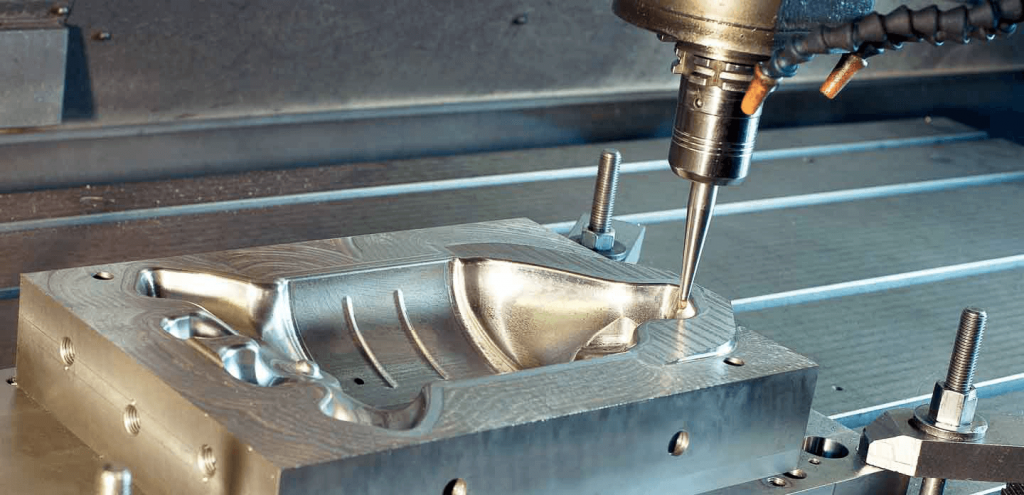

In most cases, the pressure mold consists of two metallic shells made of a ferrous alloy. Depending on the number of pieces provided, the materials used for the manufacture of the shells are:

- H13 type tool steel for indentations

- Type 4140 alloy steel or P20 tool steel for the support parts

Ejector rods are always made with a harder material. And in some cases, they are surface treated to limit sticking of the aluminum.

В алюминиевого литья под давлением создал форму с неподвижной частью со стороны источника жидкого металла и подвижной частью с другой. Фиксированная часть содержит металлическое входное отверстие и часть гнезда для монет.

Он также может иметь стержни (фиксированные или выдвижные) для формования полостей в детали. Подвижная часть содержит выталкивающие стержни, используемые для извлечения из формы, в дополнение к стержням и слепку детали. Формы снабжены масляными (подогреваемыми) или водяными каналами. Они также служат для предварительного нагрева формы в случае горячего масла.

Как снизить стоимость инструментов для литья под давлением?

Чтобы снизить затраты на инструментальную оснастку алюминиевого литья под давлением , полость часто состоит из основной вставки, помещенной в большую. Это своего рода постоянная рама, на которой можно производить более одного типа деталей. Вставки или формы обычно принадлежат заказчику.

Процесс хорошо подходит для тонких стен толщиной до 1,5 мм. Предпочтительно использовать однородные секции, которые затвердевают одновременно.

Отсутствуют утяжелители и небольшие удары по деталям, чтобы облегчить резку на прессах для снятия заусенцев после литья. В конструкции деталей широко используются ребра для повышения жесткости и механической прочности.

Это также помогает быстро заполнить полость до затвердевания сплава и удалить газы. Завихрение металла в полости регулируется:

- скорость впрыска металла

- the size and positioning of the feed channels and attacks

- the shape of the cavity (mainly ribs),

- and the use of wash heels

These are used to balance the movement of the metal and to capture the inclusions formed during filling. In the case of vacuum, the vacuum application parameters are also important for filling.

Die casting mold Tooling design

Производитель алюминиевого литья под давлением is responsible for the design of the mold which includes the following features:

- Added foundry shrinkage, as liquid aluminum contracts upon solidification and in solid-state. Therefore contraction of the liquid before solidification is usually compensated for by the intensifying pressure.

- Added draft angles that allow the part to be ejected.

- Конструкция системы подачи рассчитана на заполнение зоны покрытия с минимальной турбулентностью перед началом затвердевания.

- Конструкция катапультирующей системы.

- Проектирование стержней ящиков для сложных полостей.

Моделирование заполнения и затвердевания широко используется при проектировании литейных форм из-за высоких затрат на модификацию инструментов.

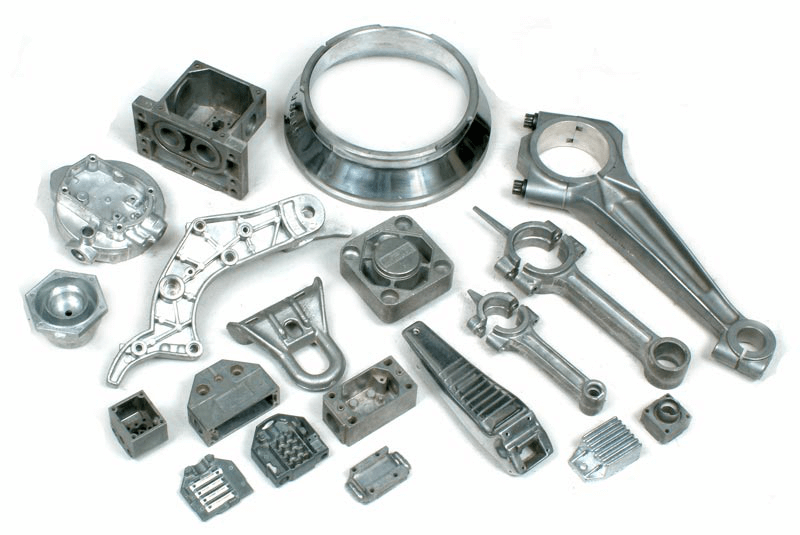

Рынки производителей алюминиевого литья под давлением

Таким образом, алюминиевого литья под давлением process offers the following characteristics:

- Минимальная цена для больших серий

- Отличные допуски на размеры и качество поверхности

- После формования требуется минимальная обработка

- Детали с ограниченной свободой проектирования по 2 осям

- Возможен широкий выбор сплавов

Традиционный рынок литья под давлением сосредоточен на производстве деталей. Основными заявителями являются мелкая метизная промышленность, крепеж, корпуса, автозапчасти.