6 belangrike vervaardigersoorte van aluminium gietstukke (Sept. 2020)

Stap-vir-stap-gids om die gietproses te verstaan: gegote aluminium

Vervaardiger van aluminium gietstukke Inleiding

Die lae smeltpunt van vervaardiger laat die gebruik van 'n permanente gietvorm van staal toe om gieteryonderdele te maak.

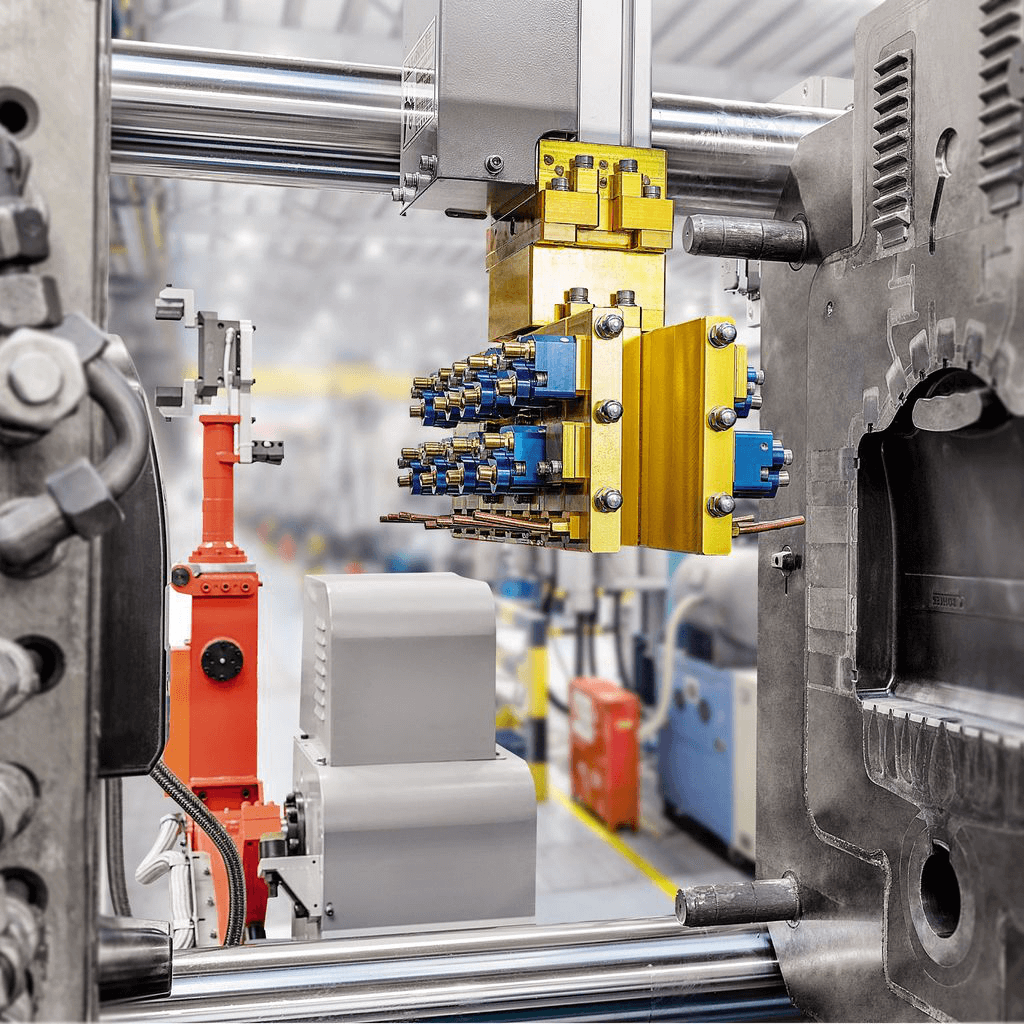

In die gietstuk druk 'n spuit suier die vloeibare aluminium in die vormholte en druk dan die onderdeel saam tydens die stolling. Vloeibare metaal bereik gewoonlik aanvalsnelhede van tot 60 meter per sekonde. En die druk wat toegepas word, kan tot 800 bar bereik tydens die stolling.

Om die druk wat op die onderdeel uitgeoefen word te bevat, hou die vormpers die vorm deur 'n sluitkrag toe. Dit hang af van die grootte van die inspringing en die druk wat die suier uitoefen. Die kleinste perse het 'n kapasiteit van 1000 kN en die groter perse 35000 kN (3500 T). Die perskrag hou dus direk verband met die geprojekteerde oppervlak van die gevormde deel.

Die vervaardiger is in 6 fases verdeel:

- vloeibare metaaloordrag

- inspuitingsbenaderingsfase

- vinnige inspuiting

- intensivering

- uitwerping en

- vormsmering.

Elke fase is geoptimaliseer om die produksietempo te maksimeer en die aantal afgewysde onderdele te verminder.

Daar is drie variante van vervaardiger :

- vervaardiger

- Vakuum giet, insluitend vakuum giet vir strukturele toepassings

- Half soliede gietstuk, baie minder algemeen.

Die grootste voordeel van aluminium gietstuk

Die grootste voordeel van die vervaardiger is die vinnige tempo. Dit maak dit moontlik om produksiekoste te verlaag en om massamarkte soos die motor te benader.

Die vinnige verkoeling deur die metaalvorm lewer 'n baie fyn metallurgiese struktuur op die oppervlak wat 'n vel genoem word. Dit dra by tot die verkryging van goeie meganiese eienskappe.

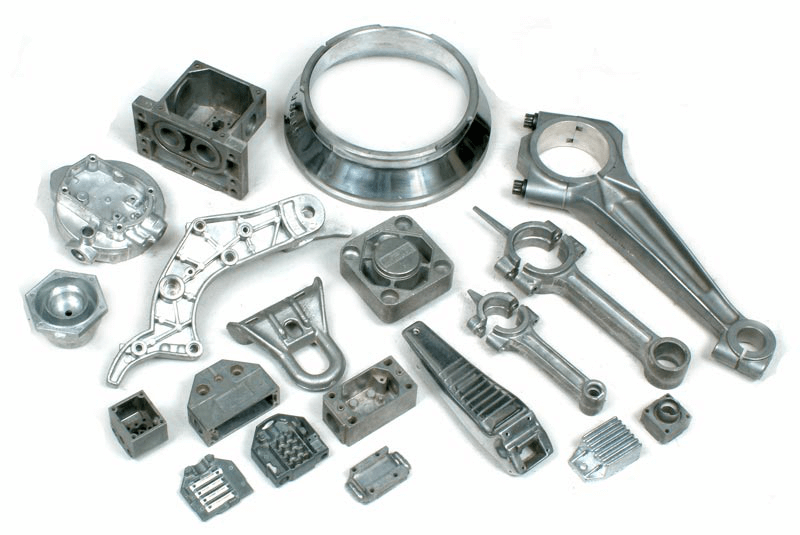

The surface finish and dimensional tolerances are excellent. On the other hand, the design freedom is practically limited to the opening axis of the mold as for the parts. The process requires little labor, but a cost of immobilization and tools Student. For a large run of over 10,000 parts, the vervaardiger process offers the lowest production cost per part among foundry processes.

How does aluminum die casting manufacturer work?

Very good part quality is obtained by using a vacuum in the cavity to reduce the presence of trapped air, and by controlling the molding cycle in real time. The high vacuum pressure process (<50 mbar) combined with the development of primary alloys (of first fusion) with a low iron content.

Dit laat 'n maksimum rek by breek toe en maak die hittebehandeling moontlik vir die dele wat toegewy is aan strukturele toepassings. Hierdie ontwikkelinge word gemotiveer deur die gewigsvermindering van landvoertuie.

En vakuumgietstukke bied die ideale oplossing vir 'n hoëspoedgietproses vir struktuuronderdele wat in aluminium gegiet word. Die ontwikkeling van hierdie proses en toegewyde legerings is tans die aktiefste op die gebied van gietery.

Elemente van 'n vorm en produksiesel

Die vervaardiger is verdeel in twee beginsels vir die verskaffing van vloeibare metaal:

- warm kamer tegnologie en

- koelkamer tegnologie.

The hot chamber process uses a piston directly in the bath of molten metal to feed the mold. Similarly, the cold chamber process uses a “cold” container. In this, the liquid metal is transferred by ladle or by a dosing robot. required to fill the room. Since steel is dissolved by aluminum, the production of die-cast aluminum parts is only done in a cold room.

2.1 Description of aluminum die casting manufacturer

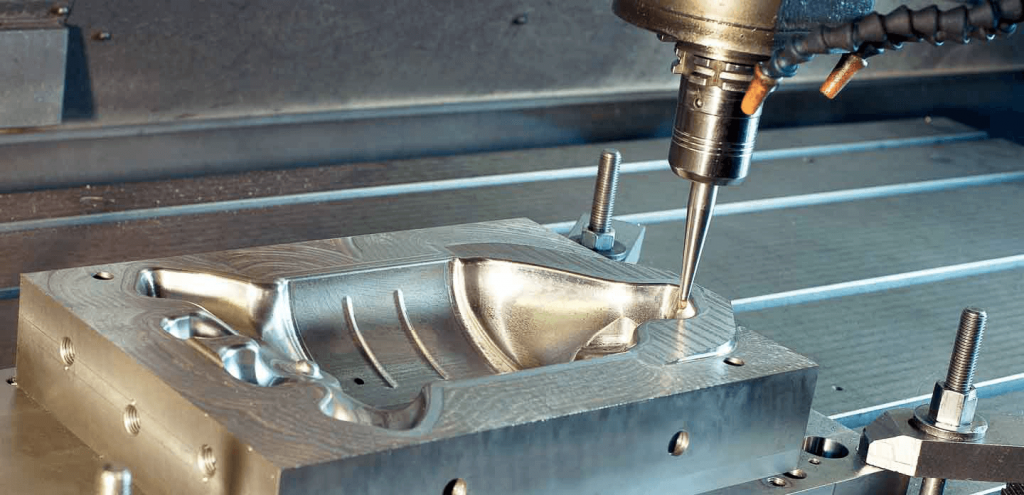

In most cases, the pressure mold consists of two metallic shells made of a ferrous alloy. Depending on the number of pieces provided, the materials used for the manufacture of the shells are:

- H13 type tool steel for indentations

- Type 4140 alloy steel or P20 tool steel for the support parts

Ejector rods are always made with a harder material. And in some cases, they are surface treated to limit sticking of the aluminum.

Die vervaardiger het die vorm saamgestel met 'n vaste onderdeel aan die kant van die vloeibare metaalvoorraad en 'n beweegbare deel aan die ander kant. Die vaste onderdeel bevat die metaalopeninggat en 'n gedeelte van die muntholte.

Dit kan ook kerne (vaste of laai) hê om holtes in die deel te vorm. Die mobiele onderdeel bevat die uitwerpstokke wat gebruik word vir die vorming, benewens die kern en die onderdruk. Die vorms is toegerus met olie (verwarmde) of waterverkoelingskanale. Hulle dien ook om die vorm aanvanklik voor te verhit in die geval van warm olie.

Hoe kan u die gereedskapskoste van gietvorm verminder?

Om die gereedskapskoste van vervaardiger, bestaan die holte dikwels uit 'n hoofinvoegsel wat in 'n groter geplaas is. Dit is 'n soort permanente raam wat meer as een soort onderdeel kan vervaardig. Die insetsels of vorms behoort gewoonlik aan die klant.

Die proses is geskik vir dun mure tot 1,5 mm. Dit is verkieslik om eenvormige gedeeltes te gebruik wat gelyktydig stol.

Daar is geen gewigte nie en die aanvalle op die onderdele is klein om snywerk op ontbranders na die gietwerk te vergemaklik. Die ontwerp van die onderdele maak uitgebreide gebruik van die ribbes om die styfheid en meganiese sterkte te verhoog.

Dit help ook om die holte vinnig te vul voordat die legering stol en om gasse te ontlont. Die onstuimigheid van die metaal in die holte word beheer deur:

- die spoed van metaalinspuiting

- die grootte en posisie van die voerkanale en aanvalle

- die vorm van die holte (hoofsaaklik ribbes),

- en die gebruik van washakskoene

Dit word gebruik om die beweging van die metaal te balanseer en om die insluitings wat tydens die vulling gevorm is, vas te vang. In die geval van vakuum is die vakuumtoepassingsparameters ook belangrik om te vul.

Die giet giet gereedskap ontwerp

Vervaardiger van aluminium gietstukke is verantwoordelik vir die ontwerp van die vorm, wat die volgende kenmerke bevat:

- Toegevoegde krimping van gieterye, aangesien vloeibare aluminium saamtrek na stolling en in vaste toestand. Daarom word die samentrekking van die vloeistof voor die stolling gewoonlik vergoed deur die intensiewe druk.

- Trekhoeke bygevoeg waarmee die onderdeel uitgegooi kan word.

- Die ontwerp van die voerstelsel word bereken om die voetspoor met die minimum onstuimigheid te vul voordat die stolling begin.

- Die ontwerp van die uitwerpstelsel.

- Ontwerp van laaikerne vir komplekse holtes.

Die modellering van die vulsel en die stolling word wyd gebruik vir die ontwerp van die gegote vorms vanweë die hoë koste vir die aanpassing van die gereedskap.

Aluminium giet vervaardiger markte

Samevattend vervaardiger process offers the following characteristics:

- Minimum prys vir groot reekse

- Uitstekende dimensionele toleransies en oppervlakafwerking

- Minimum bewerking benodig na giet

- Onderdele met beperkte ontwerpvryheid in 2 asse

- Groot keuse van legerings moontlik

Die tradisionele gietafgietselmark is op produksiedele toegespits. Die klein hardeware-industrie, hegstukke, behuisings, motoronderdele is belangrik.