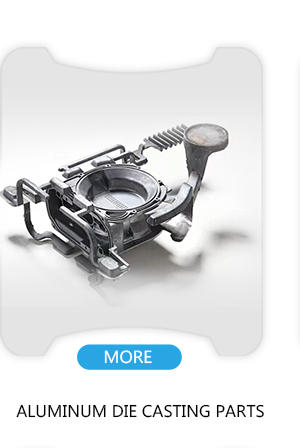

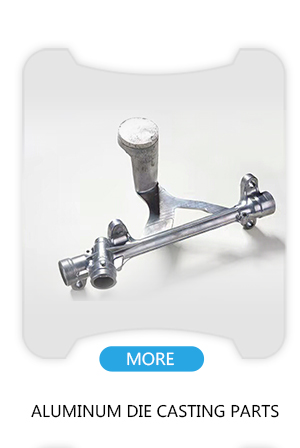

DIE CASTING MOLD

Kaito is 'n ISO-gesertifiseerde koste-effektiewe vervaardiger van gietstukke vir aluminium-, sink- en magnesiumonderdele.

Nie ons gietgietfabriek het goeie toerusting vir die bewerking en kwaliteitskontrole nie, maar ook meer as tien jaar ondervinding, bekwame spanafgietspan en tegnikuspan bied 'n volledige oplossing vir ontwerp, ontwikkeling, vervaardiging, produksie en na-verwerking vir gietafgietsels van aluminium onderdele, sinkgietdele en magnesiumgietdele. Kaito vervaardig gietvorm, lae volume en gietvorm vir die veeleisende vervaardigingsomgewing van vandag.

Kaito Hoofdiens vir die rolverdelingprojek:

Produksie gietvorm:

Harde gereedskapstaal of H-13 seriële staal vir gegote vorm is 'n uitstekende proses vir hoër hoeveelheid vereistes. Dit is 'n groter voorafgaande investering in die vormkoste, maar 'n beduidende afname in die herkomende koste. Produksie-gegote dele het baie herhaalbare eienskappe en toleransies.

Tipiese levertyd:

- Gereedskap = 4-8 weke (hang af van onderdeelgrootte en struktuur)

- Monsters = 1-2 weke

- Produksie (hoeveelheid 10k) = 3-4 weke

Lewensverwagting vir gereedskap:

- 300k geskiet

Prototipe vorm vir gietstuk:

Die term "Sagte vorm" word gebruik om 'n gegote vorm van goedkoop en sagte staal te beskryf. Die vinniger voedingsnelhede loop wanneer CNC bewerk word en die vormstruktuur vereenvoudig om vormkoste te bespaar. Die vorm se lewensduur is gewoonlik 10 000 tot 30 000 dele voordat dit aansienlik verweer word.

Tipiese levertyd:

- Gereedskap = 2-5 weke (hang af van onderdeelgrootte en struktuur)

- Monsters = 1-2 weke

- Produksie (hoeveelheid 100) = 3-5 dae

Lewensverwagting vir gereedskap:

- 10k skote

Posbewerking

Kaito bied CNC-bewerking, insluitend frees, boor, tik, versink, vervelig en ruim vir die bewerking van gietstukke.

Oppervlakte afwerkings

Nie ons wye verskeidenheid vibrerende ontbrandings- en skietblaastoerusting nie, maar ons het ook verhoudings aangegaan met goed gekwalifiseerde verskaffers vir poedercoating, elektrostatiese verfwerk, anodisering, sink, koper en nikkelbedekking, en hittebehandeling / stresverligting.

Die beslissende legerings

Gegote legerings kan nie net hoë werkstemperature weerstaan nie, maar dit is ook volledig herwinbaar. Ons skink gereeld 'n wye verskeidenheid nie-ysterhoudende materiale. Die volgende is 'n paar van die mees algemene legerings wat gebruik word:

- Aluminium gietvormlegerings: A380, AL383 A360, A356, ensovoorts.

- Magnetiese gietlegerings sluit in AZ91D en AM60B.

- Sink-gietaflegerings om ZA3, ZA12 en ZA27, Zamak # 3, ZA-8 in te sluit

Watter soort komponent kan u oorweeg om vir die gietstuk te kies?

- Watter soort komponent kan u oorweeg om vir die gietstuk te kies?

- Die onderdeel het nie net hoë prosesstabiliteit nodig nie, maar ook hoë dimensionele akkuraatheid.

- Die onderdeel het goeie sterktewaarde nodig.

- Die onderdeel het goeie sterktewaarde nodig.

- Die deel moet die gietsiklustyd verkort vir hoë winsgewendheid.

- Die onderdeel het die gespesifiseerde parameter nodig vir die reproduceerbare kwaliteit van die komponente.

Hoe werk Katio as u betroubare vervaardiger van vervaardiging en vervaardiging van gietvorms?

Op die R & D-stadium van klante:

- Verskaf oorwegings en opsies vir die gietwerk wat ooreenstem met die eise van die kliënt om die risiko van gebrekkige onderdele deur ons vroeë ontwerpstadium te verminder.

- Prior to the die casting mold build stage, kaito can provide support for the rapid prototyping of aluminum.

- And the zinc part.

- Budget and value-engineering die casting project with costing and effective manufacturing process.

- Help your project with lower cost but high profitability.

Die casting mold design and manufacturing stage:

- Advanced CAE Softwares ensure accuracy for your part design, mold design, and manufacturing.

- For critical quality requirements, we use advanced computer simulation software to do mold flow analysis to avoid casting problems by predicting the metal flow, filling characteristics, and solidification of the material.

- It allows design improvements to be incorporated during the build process, avoids the expense and time lost in changes made after the mold is completed.

- Professionele projekspan monitor die gietverwerking en monsterneming van gietvorms deur voortdurende kommunikasie met gesertifiseerde verskaffers en die werklike weeklikse skedule van die kliënt met die opdatering van die foto's aan die kliënt.

Wenke vir die gietstuk:

- Soos gegote verdraagsaamheid so streng soos +/- .005 ″, is na-bewerking beskikbaar vir strenger verdraagsaamheidstoepassings.

- Standaardtoleransie van +/- .010 ″ vir die eerste duim en +/-. 002 ″ elke ekstra duim.

- Die tipiese oppervlakafwerking van Ra 63-125 mikro-duim as gegote, na-bewerking geskik vir oppervlakafwerkings van hoër gehalte.

- Min. trekhoek = .5 grade.

- Min. wanddikte = .030 ″ (dunner muurdikte moontlik met alternatiewe prosesse).

As ons u kan help met u projek, skakel ons gerus by 0086-769-82821468 of stuur 'n e-pos na sales@kaitomould.com