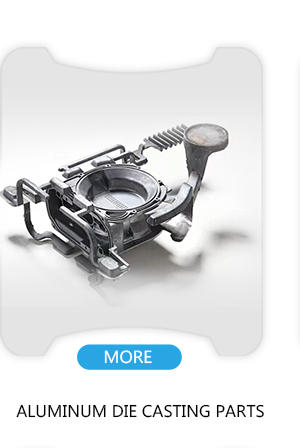

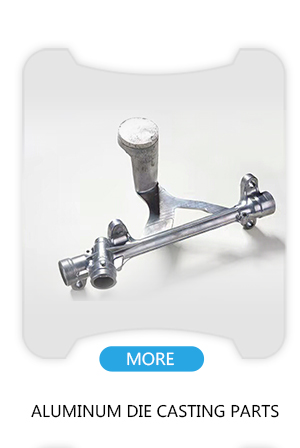

DIE CASTING FORM

Kaito ist seit über 10 Jahren ein ISO-zertifizierter kostengünstiger Druckgusshersteller für Aluminium-, Zink- und Magnesiumteile.

Nicht unsere Druckgussfabrik verfügt über eine gute Ausrüstung für die Bearbeitung und Qualitätsprüfung, sondern auch über 10 Jahre Erfahrung. Das qualifizierte Druckguss-Engineering-Team und das Techniker-Team bieten eine Komplettlösung aus Design, Entwicklung, Herstellung, Produktion und Nachbearbeitung für Aluminiumdruckguss Teil, Zinkdruckgussteile und Magnesiumdruckgussteile. Kaito fertigt Prototyping-, Kleinserien- und Produktionsdruckgussformen für die anspruchsvolle Fertigungsumgebung von heute.

Kaito Main service for Die casting project:

Production Die casting mold:

Hard tool or H-13 serial steel for die-cast mold is an excellent process for higher quantity requirements. It is a larger upfront mold cost investment, but a significant reduction in re-occurring costs. Production die-cast parts have highly repeatable properties and tolerances.

Typical Lead Time:

- Tooling = 4-8 weeks (depends on part size and structure)

- Proben = 1-2 Wochen

- Production (Qty 10k) = 3-4 weeks

Lebenserwartung der Werkzeuge:

- 300k shot

Prototype mold for die casting:

The term “Soft mold” is used to describe a die-cast mold made out of cheap and soft steel. The running faster feed rates when CNC Machining and simples the mold structure to save mold cost. Typically the mold life and reach 10, 000 to 30, 000 parts before showing any significant wear.

Typical Lead Time:

- Werkzeug = 2-5 Wochen (abhängig von Teilegröße und Struktur)

- Proben = 1-2 Wochen

- Produktion (Menge 100) = 3-5 Tage

Lebenserwartung der Werkzeuge:

- 10k Schüsse

Nachbearbeitung

Kaito bietet CNC-Bearbeitung einschließlich Fräsen, Bohren, Gewindeschneiden, Senken, Bohren und Reiben für die Bearbeitung von Druckgussteilen

Oberflächenbeschaffenheit

Nicht unser breites Sortiment an Vibrationsentgratungs- und Kugelstrahlgeräten, sondern wir haben auch Beziehungen zu gut qualifizierten Lieferanten für Pulverbeschichtung, elektrostatische Lackierung, Eloxieren, Zink-, Kupfer- und Vernickelung sowie Wärmebehandlung / Spannungsabbau aufgebaut.

Druckgusslegierungen

Druckgusslegierungen halten nicht nur hohen Betriebstemperaturen stand, sondern sind auch vollständig recycelbar. Wir gießen routinemäßig eine breite Palette von Nichteisenmaterialien. Im Folgenden sind einige der am häufigsten verwendeten Legierungen aufgeführt:

- Aluminum dies casting alloys: A380, AL383 A360, A356, and so on.

- Magnesium dies casting alloys include AZ91D and AM60B.

- Zinc die casting alloys to include ZA3, ZA12, and ZA27, Zamak #3, ZA-8

What kind of component you can consider to choosing for die casting?

- What kind of component you can consider to choosing for die casting?

- The part not only needs high process stability but also high dimensional accuracy.

- The part needs good strength value.

- The part needs good strength value.

- The part needs shorten casting cycle time for high profitability.

- The part needs the specified parameter for the reproducible quality of the components.

How Katio works as your reliable custom die casting mold manufacturing and production manufacturer?

On customer R&D stage :

- Provide die casting considerations and options consistent with customer demands to reduce the risk of defective parts through our customer early design stage.

- Vor dem Aufbau der Druckgussform kann Kaito das Rapid Prototyping von Aluminium unterstützen.

- Und der Zinkanteil.

- Budget- und Value-Engineering-Druckgussprojekt mit Kostenrechnung und effektivem Herstellungsprozess.

- Helfen Sie Ihrem Projekt mit geringeren Kosten und hoher Rentabilität.

Entwurfs- und Herstellungsphase für Druckgussformen:

- Fortschrittliche CAE-Software gewährleistet Genauigkeit für Ihr Teiledesign, Formdesign und Ihre Herstellung.

- Für kritische Qualitätsanforderungen verwenden wir eine fortschrittliche Computersimulationssoftware zur Analyse des Formflusses, um Gussprobleme zu vermeiden, indem wir den Metallfluss, die Füllungseigenschaften und die Verfestigung des Materials vorhersagen.

- Es ermöglicht die Einbeziehung von Designverbesserungen während des Bauprozesses und vermeidet Kosten und Zeitverlust bei Änderungen, die nach Fertigstellung der Form vorgenommen werden.

- Das professionelle Projektteam überwacht die Verarbeitung und Probenahme von Druckgussformen durch kontinuierliche Kommunikation mit zertifizierten Lieferanten und den wöchentlichen tatsächlichen Zeitplan des Kunden mit Aktualisierungen der Bilder für den Kunden.

Tipps für das Design Druckguss Teil:

- Bei einer Gusstoleranz von bis zu +/- 0,005 Zoll ist eine Nachbearbeitung für Anwendungen mit engeren Toleranzen möglich.

- Standardtoleranz von +/- .010 "für den ersten Zoll und +/-. 002" für jeden weiteren Zoll.

- Die typische Oberflächenbeschaffenheit von Ra 63-125 Mikrozoll als gegossene Nachbearbeitung eignet sich für Oberflächen mit höherer Qualität.

- Mindest. Zugwinkel = 0,5 Grad.

- Mindest. Wandstärke = 0,030 Zoll (dünnere Wandstärke bei alternativen Verfahren möglich).

Wenn wir Ihnen bei Ihrem Projekt helfen können, rufen Sie uns bitte unter 0086-769-82821468 an oder senden