Виробник пластмасових деталей: різниця між термоформуванням та екструзією

Виробник пластмасових литих деталей: екструзійне лиття проти термоформування

Виробник пластмасових литих деталей пропонує різноманітність, коли мова заходить про техніку формування. На додаток до таких популярних методів формування, як лиття під Ін'єкції та обертання. Є ще два ефективні способи формування, а саме термоформування та екструзійне лиття.

Both of these techniques offer a number of benefits. They come with their advantages and disadvantages. Although, both techniques offer to end up moulding plastic, but the way they go about it is different. In this article, we are going to talk about the difference between these two techniques.

What a Plastic Molded Parts Manufacturer has to say about these techniques?

Having a basic understanding of both these techniques would help you make a better decision when it comes to choosing a plastic moulding method for your custom plastic parts.

Extrusion Molding

The process of extrusion molding is similar to that of injection molding. However, there is a slight difference, it tends to produce a long continuous shape. In addition, extrusion molding does not use a mold, on the contrary, it uses a die.

Для виготовлення деталей техніка видавлює гарячу сировину через спеціальну матрицю. Щоб вам було легше зрозуміти, ми можемо сказати, що це все одно, що стискати гру Doh через фігурний отвір. На відміну від інших методів формування, які вводять смоли у форму, екструзія вводить її безпосередньо у форму матриці.

Отже, тут матриця замість форми визначає форму бажаного виробу.

Покроковий процес

Крок 1: Сирий пластиковий матеріал, включаючи порошок, гранули, гранули, поміщають у бункер, пізніше матеріал переміщують у екструдер. Це гаряча довга циліндрична камера. Для переміщення матеріалу через камеру використовується обертовий гвинт.

У деяких екструдерів є більше одного обертового гвинта.

Крок 2: Працює прядильний гвинт, сировина надходить із бункерів на цей прядильний гвинт. Для роботи спінінгового гвинта використовується горизонтальна бочка.

Крок 3: Оскільки кожен матеріал має різні властивості, то нагрівання для кожної сировини різне. Враховується потреба в температурі певного матеріалу. Для формування бажаної форми розплавлений пластик пропускають через матрицю.

Це невеликий отвір, присутній у кінці нагрітої камери.

Крок 4: Для цілей охолодження, екструдований із матриці пластик розміщується на конвеєрній стрічці. Виробник деталей із формованих пластикових деталей може використовувати повітря або воду для охолодження.

Процес подібний до процесу лиття під тиском. Однак замість форми ви тут використовували б матрицю.

Крок 5: Важливо розробити матрицю для кожного окремого пластикового профілю. Це забезпечило б плавний потік пластмаси від циліндричного профілю до екструдера. Таким чином, приймаючи остаточну форму.

Щоб забезпечити цілісність кінцевого продукту, необхідна послідовність потоку.

Екструзійне лиття загального користування

Якщо ви хочете, щоб деталі мали профіль поперечного перерізу, використовуйте техніку лиття під тиском. Наприклад, труби з ПВХ, шланги та соломка. Немає необхідності, щоб деталі були круглими. Однак для них життєво важливо мати однакову форму по довжині деталі.

Порівнюючи вартість екструзійного формування з іншим процесом формування, ви зрозумієте, що це економічно вигідно. В основному завдяки матриці і машина проста. Їм бракує тієї складності, яка властива прес-формам та верстатам інших процесів формування.

Оскільки йому бракує складності, то він має свої обмеження. За допомогою цієї конкретної техніки ви можете створити лише ряд продуктів.

Найкраще використання екструзійного лиття

Ви можете проектувати та виготовляти деталі, які є простими та мають фіксований профіль поперечного перерізу. Наприклад, вироби мають форму кола та квадрат.

Поширені продукти

- Пластикові жолоби

- Труба з ПВХ

- Пластикові настили

- Соломка та шланги

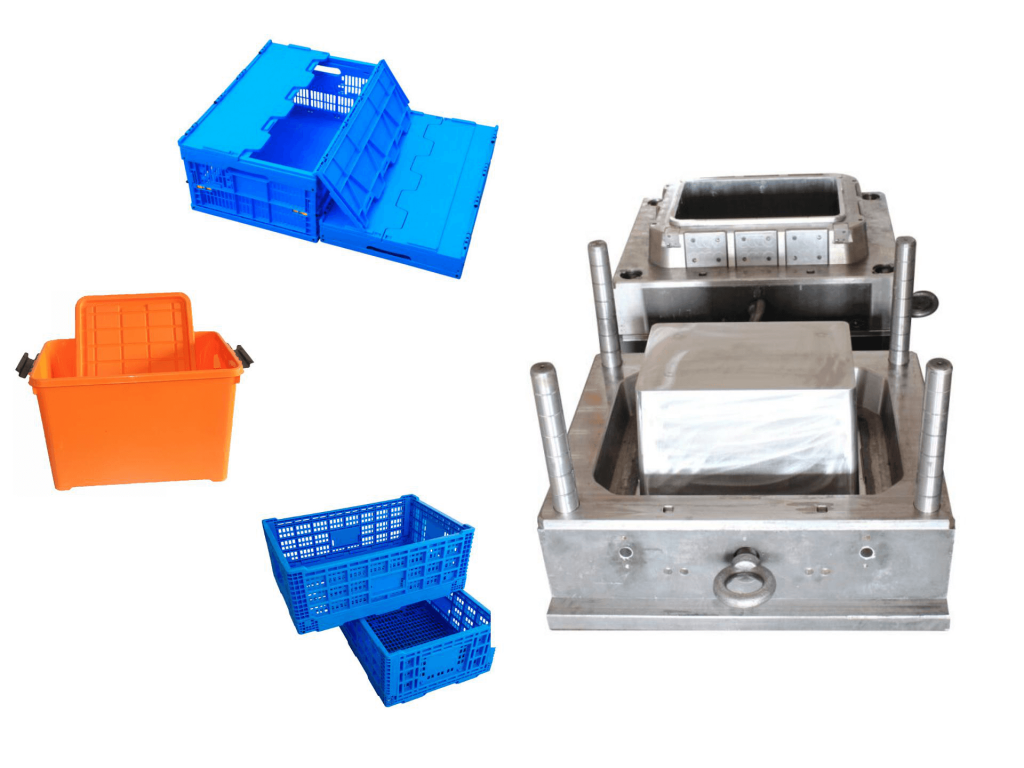

Термоформування

Thermoforming is an effective manufacturing process in which the sheet plastic – thermoplastic—is heated to forming temperature. The reason for doing so is to allow the sheet to form the specific shape in the mould.

It later is trimmed to create products. The great thing about thermoplastic sheets is that it comes in a wide range of materials, thickness, finishes, and colors.

To achieve the final product thermoforming does not reply to a certain type of process or a mould. On the contrary, it uses multiple molds along with the different processes to acquire the required shape. For 3D products, it is generally a single 3D mould.

Plastic Mould Parts Manufacturer uses aluminum for the creation of these 3D molds. Since the technique uses less pressure, therefore, it is possible to create parts or components at a lower rate.

Types of Thermoforming

There are two basic types of thermoforming: pressure forming and vacuum forming. Both techniques yield effective results, but there is a slight difference between the two.

Vacuum forming uses pressure and heat to draw the plastic into the respective shape. It first heats the sheet and then places it into the mould. To ensure that the plastic takes the final shape, it is manipulated using the vacuum.

Pressure forming, on the other hand, is similar to a vacuum. However, it has the additional benefit of pressure. With pressure, it is possible to achieve greater details and texture. Therefore, if you have to choose, between the two, pressure forming is the better choice.

Thermoforming Common Uses

Thermoforming, especially the tin-gauge is extremely popular for producing trays blisters, containers, disposable cups, clamshells, lids among other things. It is common among the food as we ass the general retail industry.

For something more sturdy and bigger, manufacturers go with the thick-gauge thermoforming. For instance, it is an effective technique for refrigerator liners, vehicle doors, utility vehicle beds, and dash panels.

Cost and Time of Production

Термоформування може бути недорогою технікою лиття під тиском; проте це потребує часу. В середньому вам знадобиться близько 8 тижнів, щоб термоформова форма була готова. Після того, як форма готова, виробництво починається.

Етап виготовлення відбувається швидше. Однак майте на увазі, що вартість техніки сильно залежить від розміру деталі компонента. Наприклад, якщо ви хочете відливати деталі невеликого розміру, це буде коштувати вам 20 000 доларів на рік.

Тоді як така ж кількість деталей із більшим розміром коштуватиме вам 50000 доларів на рік.

Ви також можете ознайомитися з нашою статтею про те, як зменшити вартість одиниці.

Виробник пластмасових литих деталей пропонує наступні переваги

Ось переваги як термоформування, так і техніки лиття під тиском.

Переваги лиття під тиском

Висока швидкість, висока гучність

Процес економічно вигідний, коли ви хочете виготовити велику кількість деталей або деталей. Він також може швидко виготовляти деталі.

Низька вартість

Порівнюючи екструзійне лиття з низкою інших методів лиття, таких як ротаційний, ви знайдете його доступним. Більше того, це дозволяє об'єкту повторно використовувати залишки матеріалу, зменшуючи не тільки результат відходів, але й вартість.

Техніка міцна, вона може працювати безперервно. Виробники можуть насолоджуватися виробництвом 24 години на добу.

Гнучкість

Продукція поставляється з послідовним перерізом; однак він пропонує значну гнучкість. Ви можете насолоджуватися низкою форм, розмірів та фактур за допомогою екструзійного формування.

Переваги термоформування

Адаптованість

Термоформування пропонує ряд переваг, пристосованість конструкції є на першому місці. Ця техніка пропонує гнучкість врахування всіх потреб споживчого дизайну.

Швидкий час обороту

Звичайно, для повного виробництва прес-форма займає певний час. Однак у випадку з прототипом він може швидко і ефективно принести ефективні результати. Він пропонує швидкий поворот у часі.

Оптимізація матеріалів

За допомогою термоформування можна оптимізувати матеріали, щоб забезпечити менші витрати на інструмент, а також економічне виробництво.

Більше того, методика пропонує ряд інших переваг. В результаті виходить дуже естетично приємний компонент або частина. Виробник литих деталей із пластику пропонує фарбувальні пластики, кольорові пластмаси, а також кілька інших варіантів налаштування.