6 tipos principales de fabricantes de fundición a presión de aluminio (septiembre de 2020)

Guía paso a paso para comprender el proceso de fundición a presión: Aluminio fundido

Fabricante de fundición a presión de aluminio Introduction

El bajo punto de fusión del fabricante de fundición a presión permite el uso de un molde permanente, hecho de acero, para fabricar piezas de fundición.

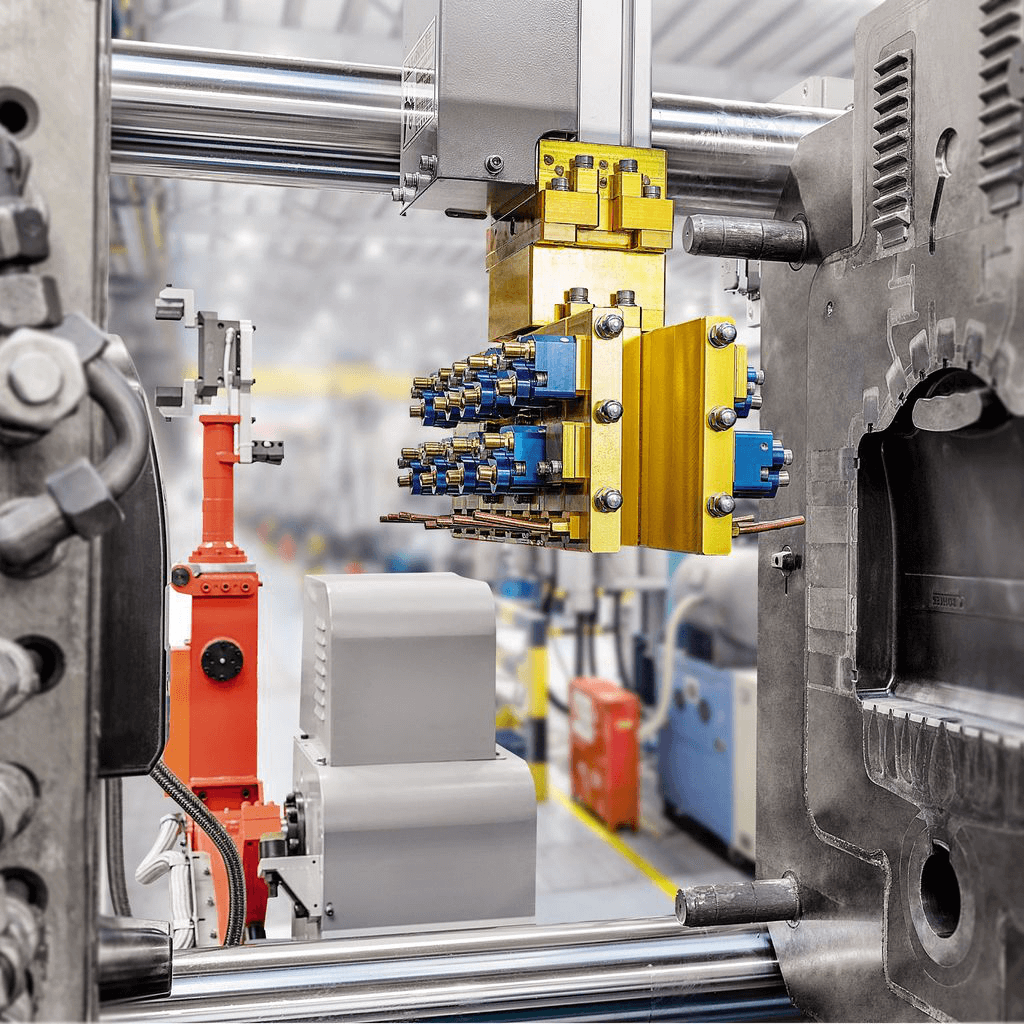

En la fundición a presión, un pistón de inyección empuja el aluminio líquido hacia la cavidad del molde y luego comprime la pieza durante la solidificación. Normalmente, el metal líquido alcanza velocidades de ataque de hasta 60 metros por segundo. Y la presión aplicada puede alcanzar hasta 800 bar durante la solidificación.

Para contener la presión ejercida sobre la pieza, la prensa de moldes mantiene el molde cerrado mediante una fuerza de cierre. Depende del tamaño de la muesca y de la presión aplicada por el pistón. Las prensas más pequeñas tienen una capacidad de 1000 kN y las más grandes 35000 kN (3500 T). Por tanto, la fuerza de la prensa está directamente relacionada con la superficie proyectada de la pieza moldeada.

El fabricante de fundición a presión se divide en 6 fases:

- transferencia de metal líquido

- fase de aproximación de inyección

- inyección rápida

- intensificación

- expulsión y

- lubricación de moldes.

Each phase is optimized to maximize the production rate and minimize the number of rejected parts.

There are three variants of fabricante de fundición a presión process:

- fabricante de fundición a presión

- Vacuum die casting including vacuum casting for structural applications

- Semi solid die-casting, much less common.

Biggest advantage of aluminum die casting

The main advantage of the fabricante de fundición a presión process is the rapid rate. It makes it possible to lower production costs and to approach mass markets such as the automobile.

The rapid cooling provided by the metal mold produces a very fine metallurgical structure on the surface called a skin. It contributes to obtaining good mechanical properties.

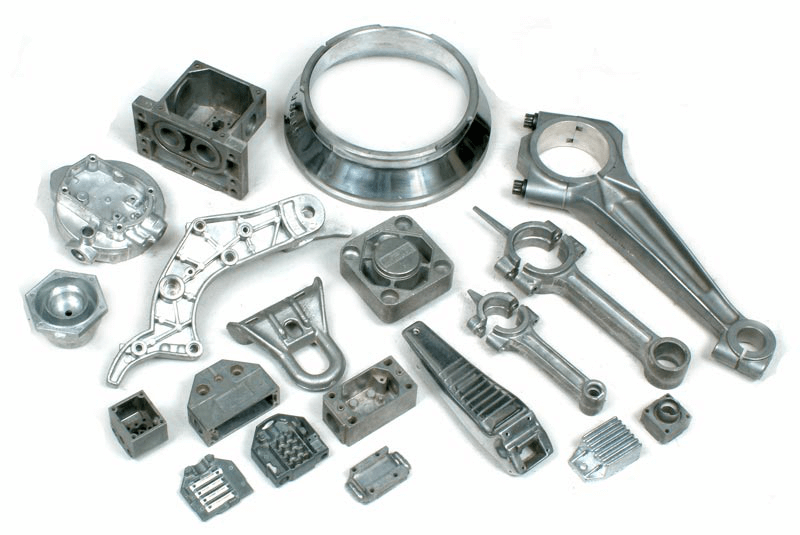

El acabado superficial y las tolerancias dimensionales son excelentes. Por otro lado, la libertad de diseño está prácticamente limitada al eje de apertura del molde como para las piezas. El proceso requiere poca mano de obra, pero un costo de inmovilización y herramientas para el alumno. Para una gran cantidad de más de 10,000 piezas, el fabricante de fundición a presión ofrece el costo de producción por pieza más bajo entre los procesos de fundición.

¿Cómo funciona el fabricante de fundición a presión de aluminio?

Se obtiene una muy buena calidad de la pieza utilizando un vacío en la cavidad para reducir la presencia de aire atrapado y controlando el ciclo de moldeo en tiempo real. El proceso de alta presión de vacío (<50 mbar) combinado con el desarrollo de aleaciones primarias (de primera fusión) con bajo contenido de hierro.

It allows to obtain a maximum elongation at break and makes the heat treatment possible for the parts dedicated to structural applications. These developments are motivated by the weight reduction of land vehicles.

And vacuum die casting provides the ideal solution of a high-speed casting process for structural parts cast in aluminum. The development of this process and of dedicated alloys is currently the most active in the field of foundry.

Elements of a mold and production cell

El fabricante de fundición a presión process is divided into two principles of supplying the liquid metal:

- hot room technology and

- cold room technology.

The hot chamber process uses a piston directly in the bath of molten metal to feed the mold. Similarly, the cold chamber process uses a “cold” container. In this, the liquid metal is transferred by ladle or by a dosing robot. required to fill the room. Since steel is dissolved by aluminum, the production of die-cast aluminum parts is only done in a cold room.

2.1 Description of aluminum die casting manufacturer

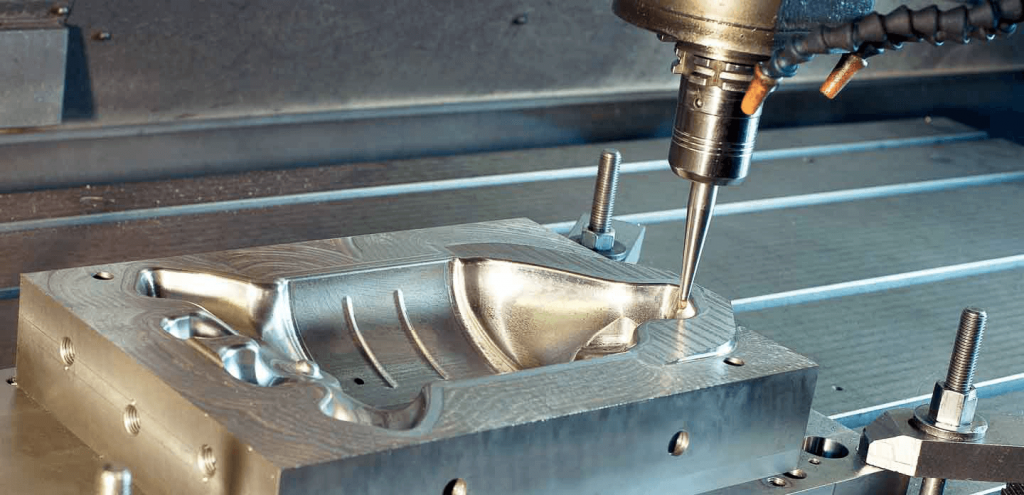

In most cases, the pressure mold consists of two metallic shells made of a ferrous alloy. Depending on the number of pieces provided, the materials used for the manufacture of the shells are:

- H13 type tool steel for indentations

- Type 4140 alloy steel or P20 tool steel for the support parts

Ejector rods are always made with a harder material. And in some cases, they are surface treated to limit sticking of the aluminum.

El fabricante de fundición a presión composed the mold with a fixed part on the side of the liquid metal supply and a movable part on the other. The fixed part contains the metal entry hole and part of the coin cavity.

It can also have cores (fixed or drawer) to mold cavities in the part. The mobile part contains the ejection rods used for demoulding in addition to the cores and the part impression. The molds are equipped with oil (heated) or water-cooling channels. They also serve to preheat the mold initially in the case of hot oil.

How to reduce tooling cost of die casting mold?

To reduce tooling costs of fabricante de fundición a presión, the cavity often consists of a main insert placed in a larger. It is a kind of permanent frame that can produce more than one type of part. The inserts or molds typically belong to the customer.

The process is well suited for thin walls down to 1.5mm. It is preferable to use uniform sections which solidify simultaneously.

There are no weights and the attacks on the parts are small to facilitate cutting on deburring presses after casting. The design of the parts makes extensive use of the ribs to increase rigidity and mechanical strength.

It also helps fill the cavity quickly before the alloy solidifies and to vent gases. The turbulence of the metal in the cavity is controlled by:

- the speed of metal injection

- the size and positioning of the feed channels and attacks

- the shape of the cavity (mainly ribs),

- and the use of wash heels

These are used to balance the movement of the metal and to capture the inclusions formed during filling. In the case of vacuum, the vacuum application parameters are also important for filling.

Die casting mold Tooling design

Fabricante de fundición a presión de aluminio is responsible for the design of the mold which includes the following features:

- Added foundry shrinkage, as liquid aluminum contracts upon solidification and in solid-state. Therefore contraction of the liquid before solidification is usually compensated for by the intensifying pressure.

- Added draft angles that allow the part to be ejected.

- Diseño del sistema de alimentación calculado para llenar la huella con el mínimo de turbulencias antes del inicio de la solidificación.

- El diseño del sistema de expulsión.

- Diseño de núcleos de cajón para cavidades complejas.

El modelado del relleno y la solidificación es muy utilizado para el diseño de los moldes de fundición debido a los altos costes de modificación de las herramientas.

Mercados de fabricantes de fundición a presión de aluminio

En resumen, el fabricante de fundición a presión process offers the following characteristics:

- Precio mínimo para grandes series

- Excelentes tolerancias dimensionales y acabado superficial.

- Mecanizado mínimo requerido después del moldeo

- Piezas con libertad de diseño limitada en 2 ejes

- Es posible una amplia variedad de aleaciones

El mercado tradicional de la fundición a presión se centra en la producción de piezas. La pequeña industria de ferretería, sujetadores, carcasas, autopartes son los principales solicitantes.