Importanti suggerimenti per la progettazione produttore di parti di iniezione plastica

I 10 migliori consigli di progettazione per il produttore di parti di iniezione plastica

In qualità di produttore di parti di iniezione in plastica, dovresti principalmente concentrarti sulla progettazione di parti e componenti. Dopo tutto, il design gioca un ruolo fondamentale nella definizione del successo delle parti. Il giusto design con la giusta esecuzione genererebbe i giusti risultati.

Un progetto sbagliato con la giusta esecuzione è destinato a essere un disastro. Pertanto, i produttori di tutto il mondo tendono a prestare molta attenzione al fattore di progettazione. Devono comprendere le esigenze del consumatore, analizzare la loro capacità e quindi finalizzare un progetto.

Il tuo design dipende principalmente dalle esigenze del consumatore. Tuttavia, alcuni fattori garantirebbero il giusto design. Nel corso di questo articolo, parleremo dei 10 migliori suggerimenti di progettazione.

I dieci migliori suggerimenti per la progettazione

I componenti stampati a iniezione offrono numerosi vantaggi tra cui scalabilità, uniformità, produzione di massa e molto altro ancora. Con lo stampaggio a iniezione, puoi progettare senza sforzo parti complesse e produrle in volume senza alcun problema.

Per garantire la ripetibilità, è necessario seguire i suggerimenti di progettazione di seguito.

Spessore della parete costante

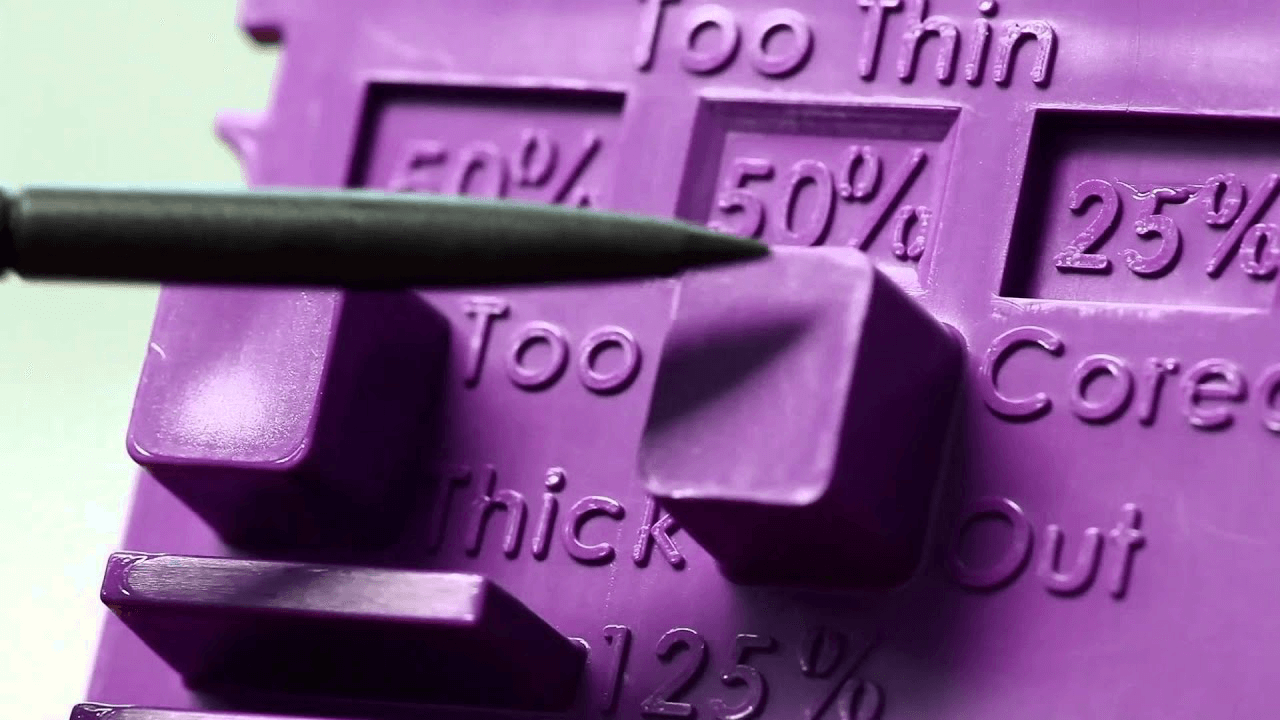

Quando si tratta di uniformità, non c'è modo migliore per ottenerla che garantire uno spessore costante della parete della cavità dello stampo. Ciò garantirebbe che il componente fornisca il flusso migliore. Una buona dimensione del muro è di circa 2-3 mm.

Per lo stampaggio convenzionale, in genere consigliamo di utilizzare uno spessore massimo di 4 mm e minimo 1 mm

Angolo di sformo - produttore di parti di iniezione plastica

Potresti essere sorpreso di conoscere i vantaggi che un angolo di sformo ha da offrire. l'aggiunta di un angolo di sformo alle facce della parte garantisce che gli strumenti la rilasciano rapidamente. Tuttavia, tieni presente che gli angeli del progetto causano sfide di progettazione.

Manufacturers that are in for mating parts would have a serious problem with the draft angle. So, to make the best out of draft angle for textured cavity surfaces use a minimum of 3 degrees. In the case of the untextured core, we recommend at least 1 degree of draft angles.

Smooth Trumps Sharp

Another important tip is to avoid a sharp transition between walls sections at all costs. When there isn’t any sharp transition, it would lead to problems in the final product. In addition, it is a good idea to use radii wherever you think it is possible.

Zero Draft Surface

A good technique is to avoid zero draft surfaces. Use them only when they are necessary. If you can ensure tolerances, and proper part mating without using the zero-draft area, you should not use it. Also, Make sure that you minimize its use to a certain area of the face instead of the entire surface.

Thick to Thin Transition

To ensure the quality of the parts, you should make sure that plastic flows via features moving from thicker to thicker walls. So, this all should start right from the gates.

Sink – plastic injection parts manufacturer

When a thicker section of the parts tends to cool slowly in comparison to the thinner section, it leads to local depression. With the right design, you can avoid this particular issue. With the right guidelines, you will be able to remove the visibility of blemishes on cosmetic surfaces.

Di seguito, abbiamo elencato alcuni importanti suggerimenti.

- Evitare borchie, nervature e cancelli delle viti sul retro delle superfici cosmetiche. Ciò migliorerà la loro durata.

- Assicurarsi che l'altezza della nervatura sia inferiore allo spessore della parete. Puoi anche renderlo 3x.

- La base delle nervature dovrebbe essere il 60% o meno dello spessore del muro.

Semplicità

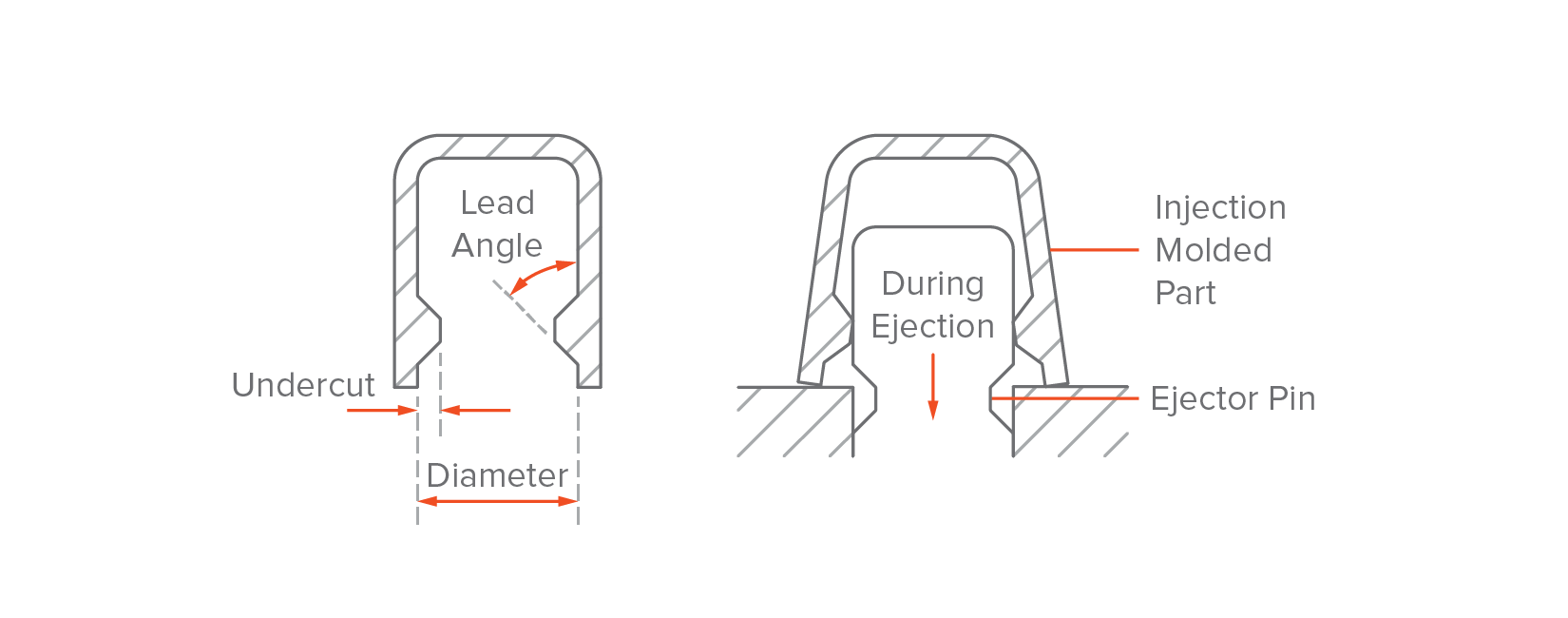

A volte la semplicità è la chiave per avere parti robuste e di alta qualità. In qualità produttore di parti di iniezione plastica, dovresti evitare i sottosquadri. Nel caso in cui desideri qualcosa di più che semplice, consenti a diapositive e sollevatori di formare elementi che sono sottosquadro.

In questo caso, è necessario lasciare circa due o tre volte la larghezza dell'elemento. Ciò consentirebbe allo scivolo o al sollevatore di spostarsi agevolmente.

Nota: i sottosquadri sono gli arretrati che i produttori non sono in grado di effettuare utilizzando le semplici direzioni di apertura e chiusura dello strumento.

Use Datums

Using datums enhances the readability and understanding of the design. In case, you are wondering what are datums? They are the reference points that define every part. With datums, you can establish part interaction and interface to the entire system.

Using the right datum system would ensure the success of the product in terms of functionality. In addition, you should make sure that design’s intent of assembly is in correspondent to the datum structure.

Prototype

Plastic injection manufacturers often use custom 3D printing services for reliable and efficient parts. After all, prototyping methods cut down design to market time. With prototyping, it is possible to test the design concepts at an early stage.

Thus, the manufacturer can mold a part or its respective component before getting down to building expensive tools.

Design for Manufacturing Reports

Never, and we repeat, never underestimate the Design for Manufacturing reports. You should never take these reports lightly. With these reports, you can learn about the tool molder’s understanding of the design.

It will provide you information like the ejector pin locations, parting line location, gate location among others. DFM reports allow you to efficiently, interrogate the design.

Advance Designing Tips

Here, we have listed the advance designing tips.

Tool-bound Features

Features you create by the same piece of mold tend to have a tighter relative position tolerance. Examples of these features include slide, core, cavity, etc. Similarly, features that are created using different mold parts have less position tolerance.

Molded-In Texture

It is possible to mold the visible surfaces via innate textures. Among the major advantages of textured parts, we have hiding sinks, fingerprints, etc. Although, t molded-in texture offers great benefits, at the same time they require a more draft angle.

Ultrasonic Welding

The modern technique allows pressing 2 compatible parts into contact. It also ensures that these parts are supported in a tooled fixture. The key to remember here is that you have to design the parts for ultrasonic welding.

Also, ensure that the parts have a singular welding plan. In addition, one of the parts needs to have teh energy directors. These directors will help with the welding. To form contacts, the part without the energy directors would be excited using ultrasonic vibrations.

These vibrations would help to locally, fuse the part with the other part. With the help of these ultrasonic welding, it is possible to create weatherproof bonded assemblies and that too at a low cost. However, plastic injection parts manufacturer needs to know that some resins bound better in comparison to others.

Pass Cores

Pass cores are an effective way to create a hole in your part. They are basically parts of the molds. One side of the mold passes via part’s piece, and the opposite side is shut off. This makes it possible for the manufacturer to make overhangs.

Experienced designers can play around with pass cores to come up with unique and amazing parts. They can create complex features including shaft’s bores.

Family Molds

When you shoot two or more parts in the same mold, you name the process as family molds. Family molds are effective and affordable especially when you are molding a small number of parts having similar volume and using the same material.

However, you need to ensure that all the parts fill properly. For this reason, you would have to perform a good mold-flow analysis.

Select Resin via molder

Ever resin has its unique characteristics. Their additives for changing things like UL fire rating, UV exposure, colors, impact properties, etc. would need some special attention. We recommend that you trust the molder with this decision.

Give them a list of characteristics of very resin, along with your requirements and let them help you choose the best resin for your parts.

Final Word – plastic injection parts manufacturer

Designing is imperative for any successful produttore di parti di iniezione plastica. With the right design, they would be able to develop accurate, robust and reliable products. Therefore, it a good idea to follow these tips to ensure the accuracy and quality of the design.

Se possiamo aiutarti con il tuo progetto, chiamaci allo 0086-769-82821468 o invia un'e .