플라스틱 성형 부품 제조업체 : 성형기 가이드

플라스틱 성형 부품 제조업체 용 성형기 가이드

올바른 기계 크기를 보장하기 위해 플라스틱 성형 부품 제조업체는 종종 플라스틱 사출 성형기로 전환합니다. 이 사출 성형기는 완벽한 기계 크기를 결정할 수있는 경험과 전문 지식을 갖추고 있습니다.

결국 최상의 결과를 얻기 위해 최적의 기계 크기를 찾는 것이 그들의 목표입니다. 기본 정보를 제공하므로 설계자와 엔지니어가 좋은 견적을 얻을 수 있습니다.

When you have an idea regarding the machine size, you are in a better state to make decisions regarding sourcing a plastic injection molder who can fulfill your demands.

The experienced manufacturer offers a variety of presses. These presses allow them to facilitate a broad range of industries. They are able to design and develop complex, unique and out of the box parts.

The Guide to Moulding Machines

For starters, you would need to know about the classification and the rating of molding presses. You will find the information on the manufacturer’s website. For a generic point of view, this is how it may look like:

| Quantity | Press Size (Ton Injection Molding Presses) |

| 4 | 400 |

| 5 | 233 |

| 5 | 154 |

| 5 | 123 |

| 3 | 68 |

What does the above table mean?

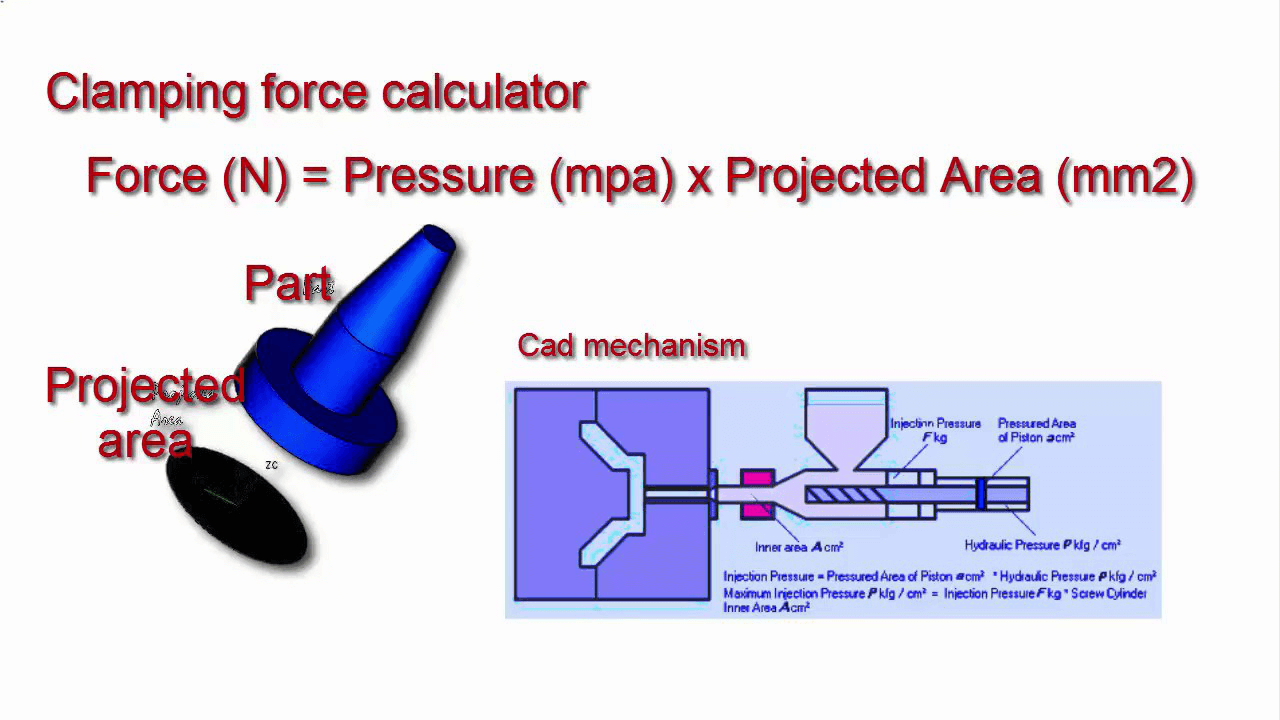

The manufacturer uses tonnage in order to rate or classify the plastic injection molding presses. To be more accurate, it is the force or the clamping pressure that defines the rate and classification. You can have presses that run in size over 4000 clamping pressure or less than 5 tons of pressure.

The press ton rating directly influences the size of the machine. Greater the pressure, the bigger the machine. A machine that is rated for 68 tons has the capacity to deliver clamping pressure of 68 tons.

The pressure is important as it ensures that the molds remain close during the injection process. Therefore, the right amount of pressure is imperative. Too little or too much of the pressure can lead to quality issues.

In addition, the wrong pressure will result in flashing i.e. the excess of the material tends to move towards the edging of the parts. The pressure also has an impact on the viscosity of the material that the Plastic Molded Parts manufacturer will be using.

Melt Flow Index

MFI (Melt Flow Index) is the measure of the ease with which a melted thermoplastic polymer flows. Different materials react differently to the pressure. The reaction greatly depends upon their respective MFI.

When you use high pressure, you would be needing higher MFI. In addition to the presses, you also need to focus on the types of machines that are available. For instance, you can have a hybrid, electric or hydraulic.

Required Pressure or Clamping Force

To determine the size of the press, you need to consider several factors. For instance, you would have to focus on the polymer that you plan to use along with the size of the part. In addition, you even have to pay heed to the safety factor.

So, what is a safety factor? In lame man terms, we can say that it is an additional numerical percentage. You will add this percentage buffer to your calculation in order to avoid errors in the final product.

Plastic molded Parts Manufacturer believes that adding 10%, as the safety factor would yield the desired results. The Melt Flow Index also plays a part in identifying the required pressure to manufacturer components.

Sometimes, you might also add the plate size along with the part and mold size. A general rule of thumb is to use 2.5 times the part’s surface square inches that you are going to produce. Let us take an example, to clarify things.

Take apart with a 42 square inches surface. To find the presses size, you would have to multiple 42 x 2.5 = 105. Now add an additional 10% of the safety factor. You will need a minimum of 11 tons of clamping force to be on the safe side.

When you use 120 tons of press size, it will be able to effortlessly, handle your plastic injection molded products.

Different Types of Molding Machinery

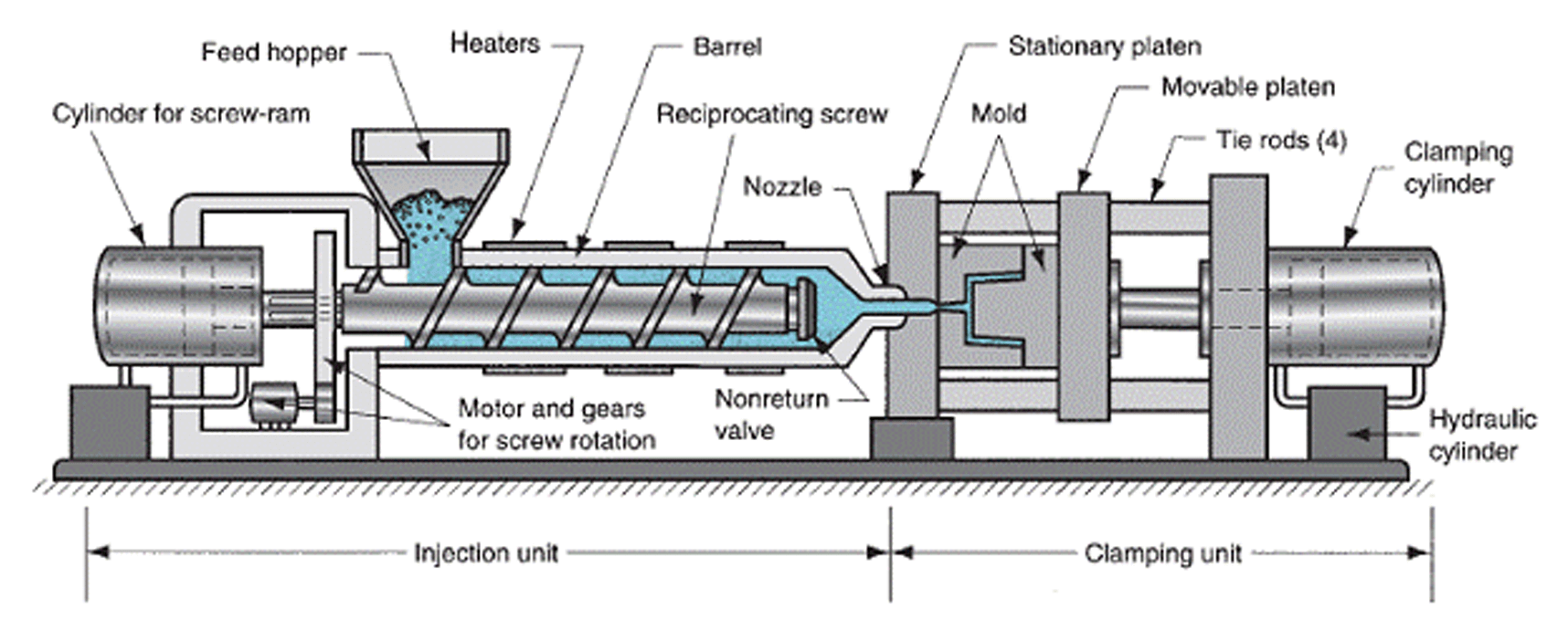

사출 성형 산업의 발전은 다양한 유형의 성형 방법으로 이어졌습니다. 그러나 이러한 모든 방법에는 몇 가지 공통된 기능이 있습니다. 우선, 그들은 모두 성형이 필요한 재료가 필요합니다. 일반적으로 재료는 용융 된 형태입니다.

다음은 곰팡이입니다! 용융 된 재료가 가져갈 디자인, 패턴 또는 모양입니다. 마지막으로 압력이나 힘이 필요합니다. 이 힘은 재료를 형성하는 역할을합니다. 금형의 형상으로 확장하는 경향이 있습니다.

The major difference of the 성형기이러한 기본 기능에 있습니다. 예를 들어, 특정 프로세스는 특정 재료를 사용합니다. 마찬가지로 다른 것들은 독특한 몰드 모양을 가질 것입니다. 그들은 다른 압력 소스를 사용했을 수 있습니다.

열 성형 성형 공정

열 성형은 플라스틱 성형 부품 제조업체가 사용해 온 효과적인 성형 기술 중 하나입니다. 열가소성 플라스틱 또는 열경화성 수지가 필요합니다. 플라스틱을 금형에 밀어 넣으려면 진공을 사용합니다.

열 성형을 수행하는 특정 성형기가 있습니다. 이 기계는 플라스틱 시트를 금형 위로 옮기는 경향이 있습니다. 시트는 패턴에 밀폐됩니다. 또한 플라스틱이 매우 부드러워 질 때까지 가열하는 것이 필수적입니다.

이제 플라스틱을 금형에 넣을 시간입니다. 여기에는 진공 청소기가 필요합니다. 진공은 플라스틱을 금형으로 빨아 들일 것입니다. 마지막 손질을 위해 절단 장치를 사용할 수 있습니다. 이러한 장치는 금형 가장자리 주변에 존재하는 과도한 플라스틱을 트림하는 경향이 있습니다.

그런 다음 금형에서 플라스틱을 제거합니다. 성형 플라스틱 또는 부품이 라인을 따라 보내지고 다음 부품을 위해 새 시트가 가져옵니다.

Vacuum Forming

When you are looking for a different gauge capability, we would recommend vacuum forming. This is an effective type of thermoforming for thermoplastic to deliver different kinds of applications. Manufacturers generally require vacuum forming when they use film or thin plastic sheets.

To put the plastic into the mold, you will stretch the film on top of the mold. Then you will use the vacuum to suck the film around it.

Identifying the Right Molder

Identifying the press size is the most important aspect of finding the right molder. Knowledge about the press size would help you limit down the number of companies. Just make sure that a company that you choose is capable of meeting your expectations.

A good rule is to look for molders that offer a wide range of presses sizes. For instance, Kaitomould is the perfect company. Their wider range of selection allows them to accommodate your needs. They are a company that can not only build but also design and runs the mold.

It is important to select a company that tends to maximize the manufacturing process. The company should have the ability to offer tolling allowances. In addition, it should help consumers minimize the overall cost of their entire project.

A plastic injection molder is going to make the final decision in terms of choosing the right machine for your project. Larger presses tend to accommodate larger multi-cavity molds and big molds. However, larger molds are expensive.

따라서 제조 비용과 초기 비용의 균형을 맞추는 데 도움이되는 올바른 크기를 선택하는 것이 중요합니다.

멀리

들면 플라스틱 성형 부품 제조업체, 성형 기계의 적당한 크기를 갖는 것이 필수적이다. 결국 올바른 장비 만이 정확한 결과를 약속합니다. 제조업체가 제 시간에 양질의 제품을 제공 할 수 있도록 보장합니다.

Kaito Mold는 다양한 프레스와 함께 최첨단 장비를 사용하여 고품질의 복잡한 부품을 보장합니다. 그들은 완벽한 제품을 설계하고 개발하는 데 필요한 모든 것을 이해할 수있을만큼 오랫동안 사업을 해왔습니다.

질문이있는 경우 고객 서비스에 문의하여 답변을 받으십시오.

프로젝트에 대해 도움이 필요하면 0086-769-82821468로 하거나 sales@kaitomould.com으로 .