Vervaardiger van plastiekvormige onderdele: Gids oor gietmasjiene

'N Gids vir gietmasjiene vir vervaardigers van plastiekvormige onderdele

Om die regte grootte van die masjinerie te verseker, draai die vervaardiger van plastiekvormige onderdele dikwels na plastiekinspuitgietvorms. Hierdie spuitgietvorms het die ervaring en die kundigheid om die perfekte masjiengrootte te bepaal.

Dit is immers hulle doel om die optimale grootte van die masjien te vind om die beste resultate te behaal. Hulle sal die basiese inligting verskaf, wat dit moontlik maak vir die ontwerper en die ingenieur om goeie beramings te kry.

As u 'n idee het rakende die grootte van die masjien, is u in 'n beter toestand om besluite te neem rakende die verkryging van 'n plastiekinspuitmachine wat aan u vereistes kan voldoen.

Die ervare vervaardiger bied 'n verskeidenheid perse aan. Hierdie perse stel hulle in staat om 'n wye verskeidenheid bedrywe te vergemaklik. Hulle kan komplekse, unieke en outomatiese onderdele ontwerp en ontwikkel.

Die gids tot vormmasjiene

Om mee te begin, moet u kennis dra van die klassifikasie en die klassifikasie van vormperse. U kan die inligting op die vervaardiger se webwerf vind. Vir 'n algemene oogpunt kan dit so lyk:

| Hoeveelheid | Persgrootte (Ton-spuitgietperse) |

| 4 | 400 |

| 5 | 233 |

| 5 | 154 |

| 5 | 123 |

| 3 | 68 |

Wat beteken die tabel hierbo?

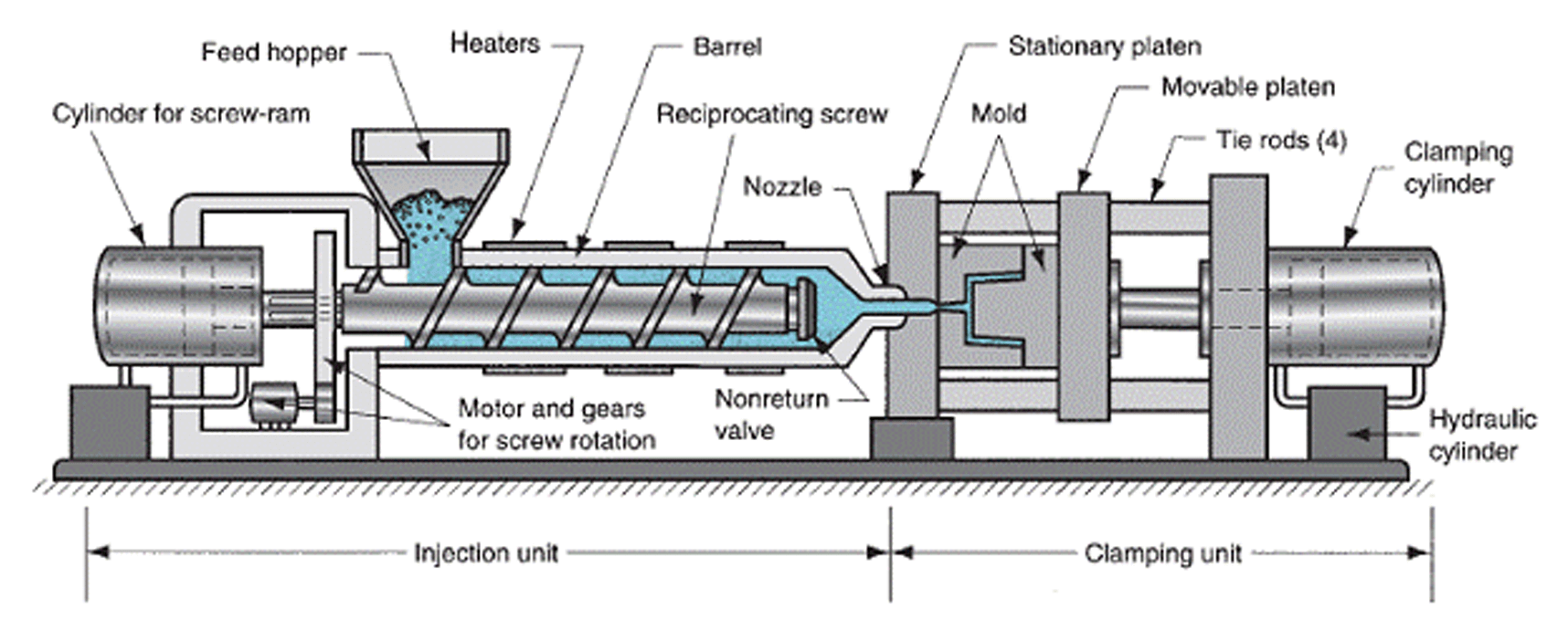

Die vervaardiger gebruik tonnemaat om die plastiekinspuitvormperse te beoordeel of te klassifiseer. Om meer akkuraat te wees, is dit die krag of die klemdruk wat die tempo en klassifikasie bepaal. U kan perse hê wat groter is as 4000 klemdruk of minder as 5 ton druk.

Die pers ton-gradering beïnvloed die grootte van die masjien direk. Hoe groter die druk, hoe groter die masjien. 'N Masjien met 'n nominale waarde van 68 ton kan die klemdruk van 68 ton lewer.

Die druk is belangrik omdat dit verseker dat die vorms tydens die inspuitproses naby bly. Daarom is die regte hoeveelheid druk noodsaaklik. Te min of te veel van die druk kan lei tot kwaliteitskwessies.

Daarbenewens sal die verkeerde druk flikker, dit wil sê die oormaat van die materiaal is geneig om na die rand van die dele te beweeg. Die druk het ook 'n impak op die viskositeit van die materiaal wat die vervaardiger van plastiese vormdele gebruik.

Smeltvloei-indeks

MFI (Melt Flow Index) is die maatstaf vir die gemak waarmee 'n gesmelte termoplastiese polimeer vloei. Verskillende materiale reageer verskillend op die druk. Die reaksie hang grootliks van hul onderskeie MFI af.

As u hoë druk gebruik, sal u hoër MFI benodig. Benewens die perse, moet u ook fokus op die tipes masjiene wat beskikbaar is. U kan byvoorbeeld 'n baster, elektries of hidroulies hê.

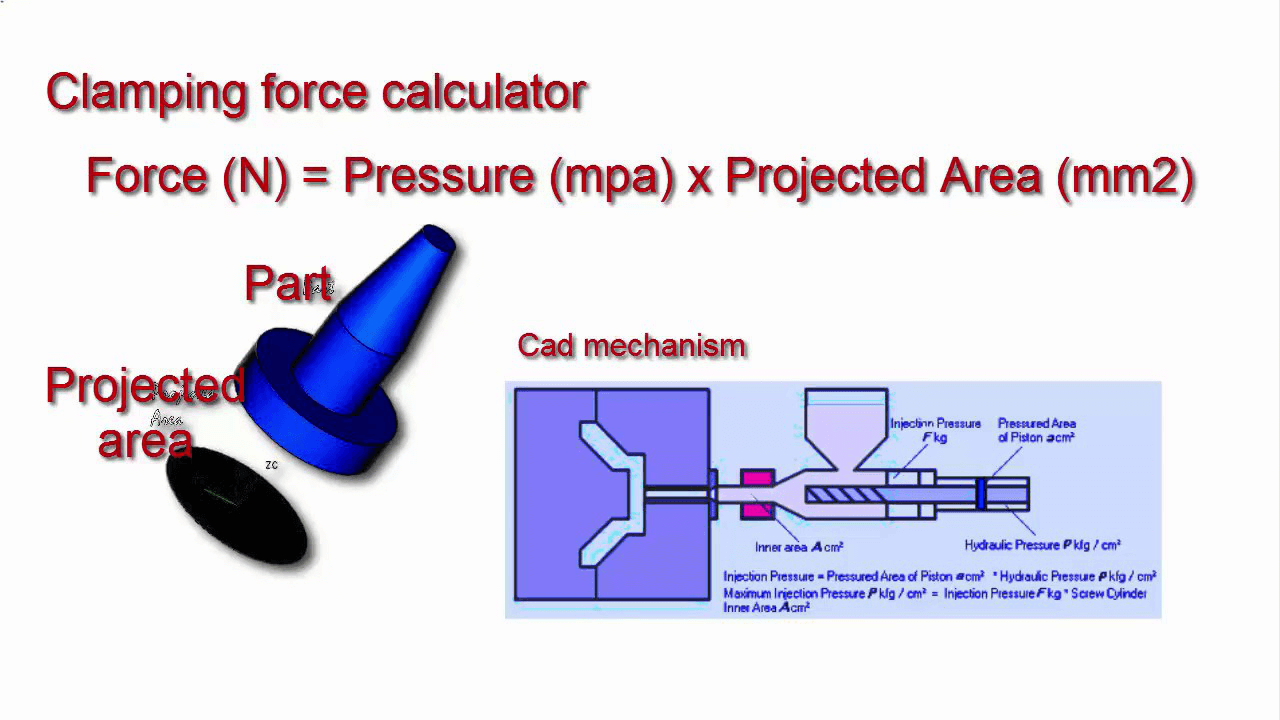

Vereiste druk of klemkrag

Om die grootte van die pers te bepaal, moet u verskeie faktore oorweeg. U moet byvoorbeeld konsentreer op die polimeer wat u beplan om saam met die grootte van die onderdeel te gebruik. Daarbenewens moet u selfs ag slaan op die veiligheidsfaktor.

So, wat is 'n veiligheidsfaktor? In lamme man-terme kan ons sê dat dit 'n addisionele numeriese persentasie is. U sal hierdie persentasie buffer by u berekening voeg om foute in die finale produk te voorkom.

Die vervaardiger van plastiekonderdele glo dat die toevoeging van 10%, aangesien die veiligheidsfaktor die gewenste resultate sal lewer. Die smeltvloei-indeks speel ook 'n rol in die identifisering van die nodige druk op vervaardigeronderdele.

Soms kan u ook die plaatgrootte saam met die onderdeel en vormgrootte byvoeg. 'N Algemene reël is om die oppervlakte vierkante duim van die onderdeel wat u gaan vervaardig, 2,5 keer te gebruik. Laat ons 'n voorbeeld neem om dinge te verduidelik.

Haal uitmekaar met 'n oppervlak van 42 vierkante duim. Om die persgrootte te bepaal, moet u 42 x 2,5 = 105 meervoudig wees. Voeg nou nog 10% van die veiligheidsfaktor by. U het 'n minimum van 11 ton klemkrag nodig om aan die veilige kant te wees.

As u 120 ton persgrootte gebruik, kan u u plastiekinspuitingsprodukte.

Verskillende soorte vormmasjiene

Die vooruitgang in die spuitgietbedryf het gelei tot verskillende soorte vormmetodes. Al hierdie metodes het egter 'n paar algemene kenmerke. Om mee te begin, almal het 'n materiaal nodig wat hulle benodig. Gewoonlik is die materiaal in gesmelte vorm.

Volgende is die vorm! Dit is die ontwerp, patroon of vorm wat u wil hê die gesmelte materiaal moet aanneem. Laastens het u druk of krag nodig. Hierdie krag is verantwoordelik vir die vorming van die materiaal. Dit is geneig om dit uit te brei na die meetkunde van die vorm.

Die grootste verskil tussen die vormmasjiene lê binne hierdie basiese kenmerke. Byvoorbeeld, 'n sekere proses gebruik spesifieke materiale. Net so sou ander 'n unieke vorm hê. Hulle het moontlik verskillende drukbronne gebruik.

Vormproses vir vormvorming

Thermoforming is 'n effektiewe vormtegniek wat vervaardigers van plastiekvormige onderdele gebruik. U benodig 'n termoplastiese plastiek of 'n termoharding. Gebruik die stofsuig om die plastiek in die vorm te druk.

Daar is spesifieke vormmasjiene wat warmvorming uitvoer. Hierdie masjiene is geneig om 'n plastiekblad oor 'n vorm te skuif. Die laken word hermeties aan die patroon toegedig. Daarbenewens is dit noodsaaklik om die plastiek te verhit totdat dit uiters sag is.

Dit is nou tyd om die plastiek in die vorm te gooi. Hier het u 'n vakuum nodig. Die stofsuig sou die plastiek in die vorm suig. Vir die laaste aanraking kan u snytoestelle gebruik. Hierdie toestelle is geneig om oortollige plastiek rondom die vormrande af te sny.

Hierna haal u die plastiek uit die vorm. Die gevormde plastiek of onderdeel word in die lyn gestuur en 'n nuwe laken word vir die volgende deel ingebring.

Vakuumvorming

As u op soek is na 'n ander maatvermoë, beveel ons aan om vakuum te vorm. Dit is 'n effektiewe vorm van termovorming vir termoplastiek om verskillende soorte toepassings te lewer. Vervaardigers benodig gewoonlik vakuumvorming wanneer hulle film of dun plastiekplate gebruik.

Om die plastiek in die vorm te plaas, strek u die film bo-op die vorm. Dan sal u die stofsuig gebruik om die film daarom te suig.

Die identifisering van die regte molter

Die identifisering van die persgrootte is die belangrikste aspek om die regte molder te vind. Kennis oor die persgrootte kan u help om die aantal ondernemings te beperk. Maak net seker dat 'n onderneming wat u kies in staat is om aan u verwagtinge te voldoen.

'N Goeie reël is om te soek na gietvorms wat 'n wye verskeidenheid persgroottes bied. Byvoorbeeld, Kaitomould beskikis die ideale maatskappy. Met hul wyer verskeidenheid keuses kan u in u behoeftes voorsien. Dit is 'n onderneming wat nie net die vorm kan bou nie, maar ook die ontwerp kan ontwerp en bestuur.

Dit is belangrik om 'n onderneming te kies wat geneig is om die vervaardigingsproses te maksimeer. Die maatskappy moet die vermoë hê om toltoelaes aan te bied. Daarbenewens moet dit verbruikers help om die totale koste van hul hele projek te verminder.

'N Plastiekinspuitgietmasjien gaan die finale besluit neem oor die keuse van die regte masjien vir u projek. Groter perse is geneig om groter vorms met groot holtes en groot vorms te akkommodeer. Groter vorms is egter duur.

Daarom is dit belangrik om die regte grootte te kies, aangesien dit die voorafgaande koste en die vervaardigingsuitgawes sal help balanseer.

Neem weg

Vir die Vervaardigde vervaardigde plastiekonderdelevan plastiekonderdele is dit noodsaaklik om die regte grootte van die vormmasjien te hê. Immers, net die regte toerusting sal akkurate resultate beloof. Dit sou verseker dat die vervaardiger kwaliteitsprodukte betyds kan lewer.

Kaito Mould gebruik moderne toerusting saam met 'n wye reeks perse om komplekse en verskillende onderdele van hoë gehalte te verseker. Hulle werk al lank genoeg om alles te verstaan wat nodig is om foutlose produkte te ontwerp en te ontwikkel.

As u navrae het, kontak die kliëntediens vir antwoorde:

As ons u kan help met u projek, skakel ons gerus by 0086-769-82821468 of stuur 'n e-pos na sales@kaitomould.com.