Загальні причини лиття під тиском, які вимагають уваги виробника лиття під тиском

Виробник лиття пластмас: Дефекти та причини лиття під тиском

Кожен виробник пластикових ін'єкційпрагне виготовляти високоякісні, міцні та надійні деталі. Зрештою, якість товару матиме прямий вплив на його торгову марку. Щоб забезпечити високоякісну продукцію, вони використовують ряд методів, застосовують 5 М і витрачають час на виявлення причин дефектів.

Different types of defects lead to different problems in the part. The manufacturer must eliminate these defects as soon as possible. To eradicate the problem, they find its cause. Only when they find the reason, will they be able to generate effective solutions.

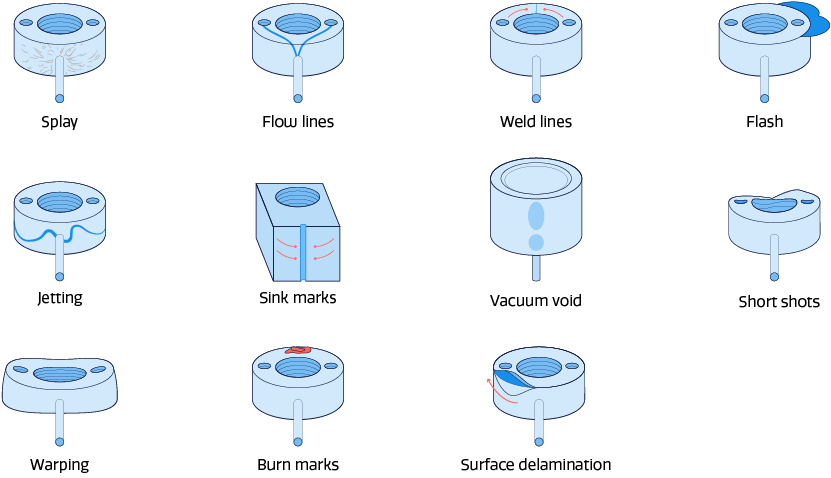

Of course, there are many different types of defects, however, we will focus on the most common ones. In this article, we will talk about the most common defect along with their causes.

Injection Molding Defects and Causes

You must have heard that a certain injection mold part did not serve its purpose. It did not live up to the expectation. As a manufacturer, you would have done everything in your power to overcome the problem. Despite the rigorous work, you might not be able to resolve the issue.

You might be surprised to learn that many plastic parts do not make it to the market. What is more interesting is that the defects present in these parts are not because of equipment failure. On the contrary, it is due to the lack of understanding regarding material properties.

Manufacturers do not know about how these properties would react during the molding process. Therefore, it is important to have complete knowledge of what causes the failure or success of the parts when implemented in their intended environment.

Lack of material processing knowledge, poor mold designs, unreliable equipment and limited knowledge regarding design constraints lead to a series of problems. Below are some common defects and their respective causes.

Flow Lines

Лінії потоку - це хвилястий малюнок, який ви часто бачите на вужчих ділянках литих деталей. Ці лінії трохи відрізняються за кольором у порівнянні з оточуючими. У деяких випадках потокові лінії виходять у вигляді кільцеподібних смуг.

Струмки можуть не впливати на міцність виробу. Однак вони мають несприятливий вплив на естетичний сенс товару. Лінії подачі можуть бути прийнятними для певних продуктів, але вони неприйнятні для інших.

Наприклад, для насоса для іграшкових автомобілів лінії подачі можуть працювати. Навпаки, вони небажані для сонцезахисних окулярів високого класу.

Flow lines are the result of limited knowledge regarding the cooling speed of the material while it flows throughout the mold in different directions. In addition, the differences in the thickness of the walls can result in the material to cool at different rates. Thus, resulting in flow lines.

Weld Lines

Weld lines are generally seen at places where molten material tends to coverage after it is separated into two different directions in the mold. These lines are usually not thicker than a hair. They might not be prominent, but they signify weak material bonding.

This results in a lack of robustness and reliability in terms of parts and their components.

Cavity Pressure

Part’s dimension has a direct impact on cavity pressure. It means changes in the cavity pressure would mean changes in the dimension of the parts. An important thing to understand here is that less variation means better dimensional control.

When you incorporate high cavity pressure, it means you do not want the parts to shrink much. During all this, the other values do remain the same. When it comes to shrinking, you should be familiar with universal law.

The law states that a plastic shrinks more in the perpendicular direction of the flow then it does in the direction of the plastic flow. Generally, when the molders are playing around with the equipment settings to find optimal settings at which the gate freezes, they often end up with cavity pressure error.

To remove the error, they need to keep on reversing the process until the defect is gone. However, doing this might result in the other three processes interfering with the final product properties. Thus, this results in a lot of rework for the виробники пластикових ін'єкцій and a lack of reliability for the customer.

Burn Marks

You might have come across molded plastic parts with rust-colored or black discoloration on the surface or the edge. The good news is that burn marks may not affect the integrity of the product. Nevertheless, they are not pleasing to the eye.

Of course, if you burn the plastic to the extent of degradation, it is bound to have a negative impact on the overall quality of the plastic component.

Є дві основні причини опіків. Або сама смола може спричинити цю проблему, або повітря, що потрапив у пастку, може призвести до цієї проблеми. Після перегріву в порожнині форми це призводить до опіків.

Повітряні кишені

Можливо, ви бачили захоплені бульбашки повітря, що з’являються поверх готової поверхні формованої деталі. Ці бульбашки повітря в основному є повітряними кишенями. Хоча фахівці з контролю якості вважають це незначним дефектом, проте велика кількість повітряних кишень може врешті-решт вплинути на надійність і міцність.

Тому важливо уважно стежити за його справою. Основною причиною порожнеч є недостатній тиск під тиском, який відповідає за випуск затриманого повітря з порожнини прес-форми. Деякі незначні причини включають швидке охолодження стінок форми та значну зміну щільності матеріалу.

Викривлення

The uneven shrinking of components or their different parts leads to the deformation, warping. The concept is similar to the drying of wood. When wood tries, it becomes uneven. It happens to plastic and other components during the cooling down process.

Different parts face undue stress because of shrinkage. Thus, this results in twisting and bending of different areas of the parts as they cool.

The major reason for warping is the fast speed of cooling. What makes the problem worse is the low thermal conductivity or excessive temperature. Furthermore, mold designs can also cause warping.

Uneven thickness of the mold walls would lead to uneven coolness, thus warping would occur.

Sink Marks

Ви коли-небудь бачили невеликі поглиблення, несумісні та рівні поверхні? Ці поглиблення є слідами раковини. Вони трапляються внаслідок усадки матеріалу. Коли внутрішня частина компонента стискається і вводить матеріал зовні, це призводить до цих міток.

Сліди від раковини виникають, коли матеріал занадто довго охолоджується. Повільне охолодження процесу призводить до того, що зовнішній матеріал затягується всередину. Тому життєво важливо мати саме потрібну температуру.

Струменевий

Виробники пластикових ін’єкцій часто заявляють про струменевий струмінь. В основному це деформація деталей. Деформація відбувається, коли розплавлений матеріал відразу потрапляє у форму або він охолоджується до заповнення решти порожнини.

Високий тиск вприскування разом із елементом швидкого охолодження призводить до цієї конкретної проблеми.

Короткий постріл

Якщо ви не заповните порожнину форми повністю розплавленим пластиком, це призведе до короткого пострілу. Кінцевий продукт був би неповним і мав дефекти. Це загальний, але один з найдорожчих дефектів.

Це мало б безпосередній вплив на функціональність продукту. У більшості випадків це робить частину марною. Таким чином, виробник пластикових ін’єкцій в підсумку заплатить додатково.

Основною причиною цього дефекту є забиті ворота або проходи машини. Це може статися навіть через вузькі ворота. Крім того, відсутність належної температури та в'язкості матеріалу може призвести до цього конкретного дефекту.

Затримане повітря разом з недостатнім тиском впорскування також може призвести до короткого пострілу.

Забирайте

Як досвідченому виробник пластикових ін'єкцій, вам потрібно усунути ці загальні дефекти. Це допомогло б вам створити високоякісні та надійні продукти. Це також гарантує, що у вас є ім'я на ринку.

Якщо ми можемо допомогти вам з вашим проектом, зателефонуйте нам за номером 0086-769-82821468 або напишіть на email sales@kaitomould.com.