Causas comunes de moldeo por inyección que requieren la atención del fabricante de inyección de plástico

Fabricante de inyección de plástico: causas y defectos de moldeo por inyección

Cada fabricante de inyección de plásticotiene como objetivo producir piezas de alta calidad, robustas y fiables. Después de todo, la calidad del producto tendrá un impacto directo en su marca. Para garantizar productos de alta calidad, utilizan una serie de técnicas, implementan las 5 M y dedican tiempo a detectar la causa de los defectos.

Different types of defects lead to different problems in the part. The manufacturer must eliminate these defects as soon as possible. To eradicate the problem, they find its cause. Only when they find the reason, will they be able to generate effective solutions.

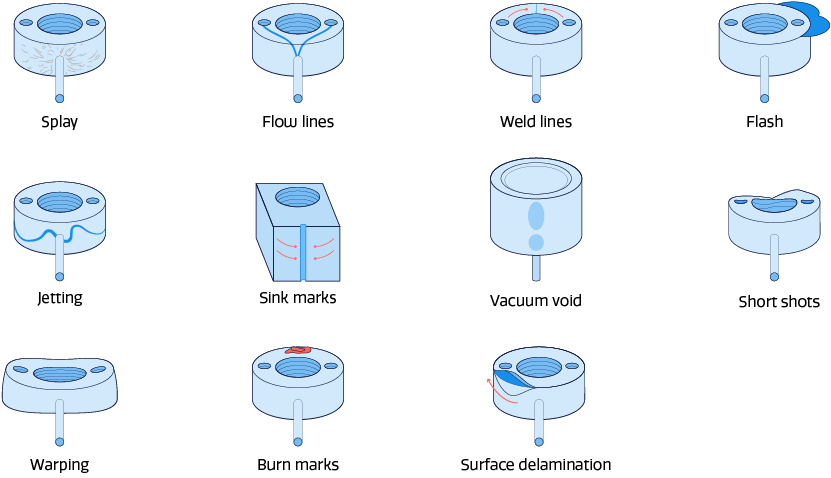

Of course, there are many different types of defects, however, we will focus on the most common ones. In this article, we will talk about the most common defect along with their causes.

Injection Molding Defects and Causes

You must have heard that a certain injection mold part did not serve its purpose. It did not live up to the expectation. As a manufacturer, you would have done everything in your power to overcome the problem. Despite the rigorous work, you might not be able to resolve the issue.

Es posible que se sorprenda al saber que muchas piezas de plástico no llegan al mercado. Lo que es más interesante es que los defectos presentes en estas partes no se deben a fallas del equipo. Al contrario, se debe a la falta de comprensión de las propiedades de los materiales.

Los fabricantes no saben cómo reaccionarían estas propiedades durante el proceso de moldeo. Por lo tanto, es importante tener un conocimiento completo de las causas del fracaso o el éxito de las piezas cuando se implementan en su entorno previsto.

La falta de conocimientos sobre el procesamiento de materiales, los diseños de moldes deficientes, los equipos poco fiables y los conocimientos limitados sobre las limitaciones de diseño dan lugar a una serie de problemas. A continuación se muestran algunos defectos comunes y sus respectivas causas.

Líneas de flujo

Flow lines are the wavy pattern that you often see on the narrower sections of the molded parts. These lines are slightly different in color in comparison to their surrounding. In some cases, flow lines come out as ring-shaped bands.

Flow marks may have no impact on the product’s robustness. However, they do have an adverse impact on the aesthetic sense of the product. Flow lines may be acceptable for certain products, but they are unacceptable for others.

For instance, for a toy car pumper, flow lines might work. On the contrary, they are undesirable for high-end sunglasses.

Las líneas de flujo son el resultado de un conocimiento limitado sobre la velocidad de enfriamiento del material mientras fluye por el molde en diferentes direcciones. Además, las diferencias en el grosor de las paredes pueden hacer que el material se enfríe a diferentes velocidades. Por lo tanto, resulta en líneas de flujo.

Líneas de soldadura

Las líneas de soldadura generalmente se ven en lugares donde el material fundido tiende a cubrirse después de que se separa en dos direcciones diferentes en el molde. Estas líneas no suelen ser más gruesas que un cabello. Puede que no sean prominentes, pero significan una unión material débil.

Esto da como resultado una falta de robustez y fiabilidad en términos de piezas y sus componentes.

Presión de la cavidad

La dimensión de la pieza tiene un impacto directo en la presión de la cavidad. Significa que los cambios en la presión de la cavidad significarían cambios en la dimensión de las piezas. Aquí es importante entender que una menor variación significa un mejor control dimensional.

Cuando incorpora una alta presión en la cavidad, significa que no desea que las piezas se encojan mucho. Durante todo esto, los otros valores siguen siendo los mismos. Cuando se trata de encoger, debe estar familiarizado con la ley universal.

La ley establece que un plástico se contrae más en la dirección perpendicular del flujo que en la dirección del flujo plástico. Generalmente, cuando los moldeadores están jugando con los ajustes del equipo para encontrar los ajustes óptimos en los que la compuerta se congela, a menudo terminan con un error de presión en la cavidad.

Para eliminar el error, deben seguir invirtiendo el proceso hasta que desaparezca el defecto. Sin embargo, hacer esto podría resultar en que los otros tres procesos interfieran con las propiedades del producto final. Por lo tanto, esto da como resultado una gran cantidad de reelaboración para los fabricantes de inyección de plásticoy una falta de confiabilidad para el cliente.

Quemaduras

Es posible que haya encontrado piezas de plástico moldeadas con decoloración de color óxido o negro en la superficie o el borde. La buena noticia es que las marcas de quemaduras pueden no afectar la integridad del producto. Sin embargo, no son agradables a la vista.

Por supuesto, si quema el plástico hasta el punto de degradarse, seguramente tendrá un impacto negativo en la calidad general del componente plástico.

Hay dos causas principales de quemaduras. O la propia resina puede causar o el aire atrapado puede causar este problema. Una vez que se produce un sobrecalentamiento en la cavidad del molde, se producen quemaduras.

Bolsillos de aire

Es posible que haya visto burbujas de aire atrapadas que aparecen en la parte superior de la superficie terminada de la pieza moldeada. Estas burbujas de aire son básicamente bolsas de aire. Aunque los profesionales del control de calidad lo consideran un defecto menor, una gran cantidad de bolsas de aire pueden eventualmente afectar la confiabilidad y robustez.

Por tanto, es importante prestar mucha atención a su causa. La razón principal de los huecos es la presión de moldeo inadecuada que es responsable de liberar el aire atrapado fuera de la cavidad del molde. Algunas razones menores incluyen el enfriamiento rápido de las paredes del molde y un cambio significativo en la densidad del material.

Pandeo

La contracción desigual de los componentes o sus diferentes partes conduce a la deformación, alabeo. El concepto es similar al secado de madera. Cuando la madera lo intenta, se vuelve desigual. Le sucede al plástico y otros componentes durante el proceso de enfriamiento.

Las diferentes piezas se enfrentan a una tensión indebida debido a la contracción. Por lo tanto, esto da como resultado la torsión y flexión de diferentes áreas de las piezas a medida que se enfrían.

La principal razón de la deformación es la rápida velocidad de enfriamiento. Lo que empeora el problema es la baja conductividad térmica o la temperatura excesiva. Además, los diseños de moldes también pueden provocar deformaciones.

El grosor desigual de las paredes del molde daría lugar a un frío desigual, por lo que se producirían deformaciones.

Marcas de fregadero

¿Alguna vez has visto pequeños huecos inconsistentes y superficies planas? Estos huecos son marcas de hundimiento. Ocurren debido al encogimiento del material. Cuando la parte interior del componente se encoge y trae el material desde el exterior, conduce a estas marcas.

Las marcas de hundimiento se producen cuando el material tarda demasiado en enfriarse. El enfriamiento lento del proceso hace que el material exterior sea arrastrado hacia el interior. Por lo tanto, es vital tener la temperatura adecuada.

Jetting

Los fabricantes de inyección de plástico a menudo afirman sobre la inyección. Básicamente es una deformación en las piezas. La deformación ocurre cuando el material fundido ingresa al molde de una vez o se enfría antes de que se llene el resto de la cavidad.

La alta presión de inyección junto con el elemento de enfriamiento rápido conduce a este problema particular.

Tiro corto

If you do not fill the mold cavity completely with the molten plastic, it will lead to a short shot. The final product would be incomplete and it would have defects. This is common, yet one of the most expensive defects.

It would have a direct impact on the functionality of the product. In most cases, it would render the part useless. Thus, the plastic injection manufacturer would end up paying extra.

The main reason for this defect is the machine has clogged gates or passages. It can occur even due to narrow gates. Also, the lack of proper temperature and material viscous can result in this particular defect.

Trapped air along with insufficient injection pressure could also lead to a short shot.

Take away

Como fabricante de inyección de plástico, debe eliminar estos defectos comunes. Hacer esto le ayudaría a crear productos robustos y de alta calidad. También se asegurará de que tenga un nombre en el mercado.

Si podemos ayudarlo con su proyecto, llámenos al 0086-769-82821468 o envíe un .