Common injection molding causes that require plastic injection manufacturer attention

Plastic Injection Manufacturer: Injection Molding Defects and Causes

Every plastic injection manufacturer aims to produce high quality, robust and reliable parts. After all, the quality of the product will have a direct impact on its brand name. To ensure high-quality products they use a series of techniques, implement the 5 M’s and spend time detecting the cause of defects.

Different types of defects lead to different problems in the part. The manufacturer must eliminate these defects as soon as possible. To eradicate the problem, they find its cause. Only when they find the reason, will they be able to generate effective solutions.

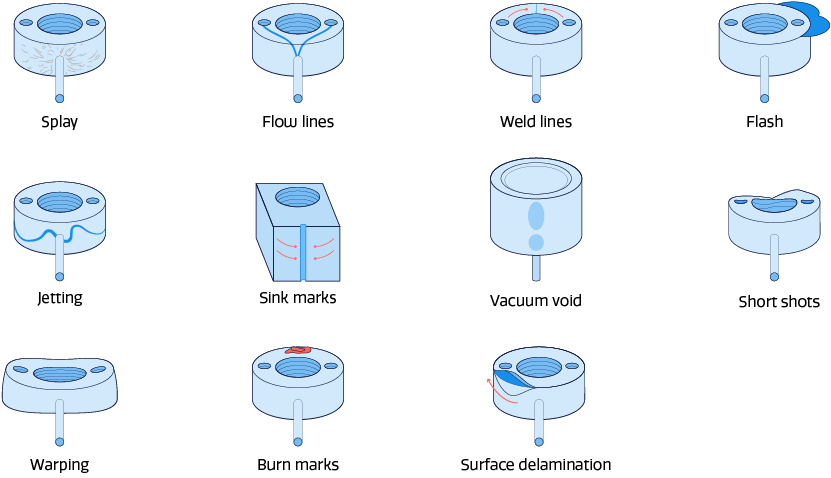

Of course, there are many different types of defects, however, we will focus on the most common ones. In this article, we will talk about the most common defect along with their causes.

Injection Molding Defects and Causes

You must have heard that a certain injection mold part did not serve its purpose. It did not live up to the expectation. As a manufacturer, you would have done everything in your power to overcome the problem. Despite the rigorous work, you might not be able to resolve the issue.

You might be surprised to learn that many plastic parts do not make it to the market. What is more interesting is that the defects present in these parts are not because of equipment failure. On the contrary, it is due to the lack of understanding regarding material properties.

Manufacturers do not know about how these properties would react during the molding process. Therefore, it is important to have complete knowledge of what causes the failure or success of the parts when implemented in their intended environment.

Lack of material processing knowledge, poor mold designs, unreliable equipment and limited knowledge regarding design constraints lead to a series of problems. Below are some common defects and their respective causes.

Flow Lines

Flow lines are the wavy pattern that you often see on the narrower sections of the molded parts. These lines are slightly different in color in comparison to their surrounding. In some cases, flow lines come out as ring-shaped bands.

Flow marks may have no impact on the product’s robustness. However, they do have an adverse impact on the aesthetic sense of the product. Flow lines may be acceptable for certain products, but they are unacceptable for others.

For instance, for a toy car pumper, flow lines might work. On the contrary, they are undesirable for high-end sunglasses.

Flow lines are the result of limited knowledge regarding the cooling speed of the material while it flows throughout the mold in different directions. In addition, the differences in the thickness of the walls can result in the material to cool at different rates. Thus, resulting in flow lines.

Weld Lines

Weld lines are generally seen at places where molten material tends to coverage after it is separated into two different directions in the mold. These lines are usually not thicker than a hair. They might not be prominent, but they signify weak material bonding.

This results in a lack of robustness and reliability in terms of parts and their components.

Cavity Pressure

Part’s dimension has a direct impact on cavity pressure. It means changes in the cavity pressure would mean changes in the dimension of the parts. An important thing to understand here is that less variation means better dimensional control.

When you incorporate high cavity pressure, it means you do not want the parts to shrink much. During all this, the other values do remain the same. When it comes to shrinking, you should be familiar with universal law.

The law states that a plastic shrinks more in the perpendicular direction of the flow then it does in the direction of the plastic flow. Generally, when the molders are playing around with the equipment settings to find optimal settings at which the gate freezes, they often end up with cavity pressure error.

To remove the error, they need to keep on reversing the process until the defect is gone. However, doing this might result in the other three processes interfering with the final product properties. Thus, this results in a lot of rework for the plastic injection manufacturers and a lack of reliability for the customer.

Burn Marks

You might have come across molded plastic parts with rust-colored or black discoloration on the surface or the edge. The good news is that burn marks may not affect the integrity of the product. Nevertheless, they are not pleasing to the eye.

Of course, if you burn the plastic to the extent of degradation, it is bound to have a negative impact on the overall quality of the plastic component.

There are two major causes of burn marks. Either the resin itself can cause or the trapped air can lead to this problem. Once there is overheating in the mold cavity it then results in the burns.

Air Pockets

You might have seen trapped air bubbles appearing on top of the finished surface of the molded part. These air bubbles are basically air pockets. Although, quality control professionals consider it a minor defect, yet a large number of air pockets can eventually affect the reliability and robustness.

Therefore, it is important to pay close heed to its cause. The major reason for voids is the inadequate molding pressure that is responsible for releasing the trapped air out of the mold cavity. Some minor reasons include the fast cooling of the mold walls and significant change in the density of the material.

Warping

The uneven shrinking of components or their different parts leads to the deformation, warping. The concept is similar to the drying of wood. When wood tries, it becomes uneven. It happens to plastic and other components during the cooling down process.

Different parts face undue stress because of shrinkage. Thus, this results in twisting and bending of different areas of the parts as they cool.

The major reason for warping is the fast speed of cooling. What makes the problem worse is the low thermal conductivity or excessive temperature. Furthermore, mold designs can also cause warping.

Uneven thickness of the mold walls would lead to uneven coolness, thus warping would occur.

Sink Marks

Have you ever seen small recesses inconsistent and flat surfaces? These recesses are sink marks. They happen due to the shrinking of the material. When the component’s inner part shrinks and brings in the material from outside, it leads to these marks.

Sink marks occur when the material takes too long to cool down. The slow cooling of the process results in the outside material to be dragged inside. Therefore, it is vital to have just the right temperature.

Jetting

Plastic injection manufacturers often claim about jetting. It is basically a deformation in the parts. The deformation occurs when the molten material enters the mold at once or it cools before the rest of the cavity is filled.

The high injection pressure along with the quick cooling element leads to this particular problem.

Short Shot

If you do not fill the mold cavity completely with the molten plastic, it will lead to a short shot. The final product would be incomplete and it would have defects. This is common, yet one of the most expensive defects.

It would have a direct impact on the functionality of the product. In most cases, it would render the part useless. Thus, the plastic injection manufacturer would end up paying extra.

The main reason for this defect is the machine has clogged gates or passages. It can occur even due to narrow gates. Also, the lack of proper temperature and material viscous can result in this particular defect.

Trapped air along with insufficient injection pressure could also lead to a short shot.

Take away

As an experienced plastic injection manufacturer, you need to eliminate these common defects. Doing this would help you come up with high-quality and robust products. It will also ensure that you have a name in the market.

If we can help you with your project please call us at 0086-769-82821468 or email sales@kaitomould.com.