Các nguyên nhân thường gặp khi ép nhựa cần nhà sản xuất ép nhựa lưu ý

Nhà sản xuất ép nhựa: Các khiếm khuyết và nguyên nhân của khuôn ép

Mọi nhà sản xuất ép nhựahướng tới việc sản xuất các bộ phận chất lượng cao, mạnh mẽ và đáng tin cậy. Rốt cuộc, chất lượng của sản phẩm sẽ có ảnh hưởng trực tiếp đến thương hiệu của nó. Để đảm bảo sản phẩm chất lượng cao, họ sử dụng một loạt các kỹ thuật, thực hiện 5 M và dành thời gian phát hiện nguyên nhân của các khuyết tật.

Các loại khuyết tật khác nhau dẫn đến các vấn đề khác nhau trong bộ phận. Nhà sản xuất phải loại bỏ các khuyết tật này càng sớm càng tốt. Để loại bỏ vấn đề, họ tìm ra nguyên nhân của nó. Chỉ khi tìm ra nguyên nhân, họ mới có thể đưa ra giải pháp hữu hiệu.

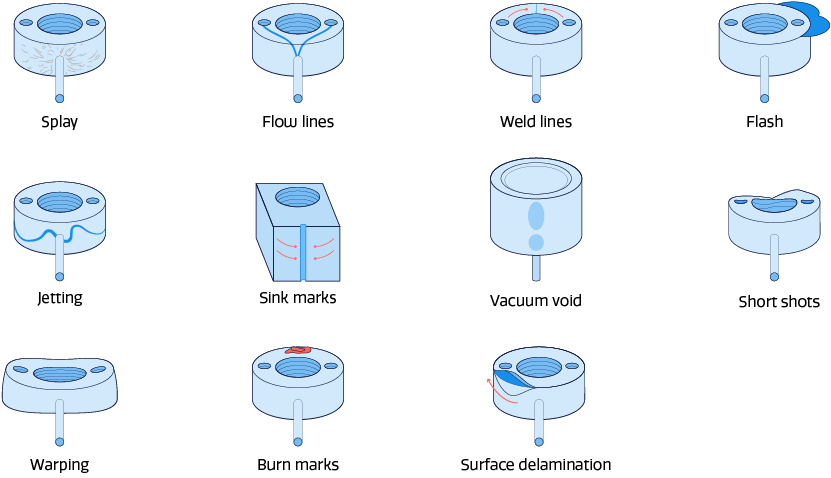

Tất nhiên, có rất nhiều loại khuyết tật khác nhau, tuy nhiên, chúng tôi sẽ tập trung vào những lỗi phổ biến nhất. Trong bài viết này, chúng tôi sẽ nói về khuyết tật phổ biến nhất cùng với nguyên nhân của chúng.

Nguyên nhân và khiếm khuyết của khuôn tiêm

Bạn hẳn đã nghe nói rằng một bộ phận khuôn ép nào đó không phục vụ mục đích của nó. Nó đã không đáp ứng được kỳ vọng. Là một nhà sản xuất, bạn sẽ làm mọi thứ trong khả năng của mình để khắc phục sự cố. Mặc dù công việc nghiêm túc, bạn có thể không giải quyết được vấn đề.

Bạn có thể ngạc nhiên khi biết rằng nhiều bộ phận bằng nhựa không được đưa ra thị trường. Điều đáng quan tâm hơn là những khiếm khuyết có trong các bộ phận này không phải do thiết bị hỏng hóc. Ngược lại, đó là do sự thiếu hiểu biết liên quan đến tính chất vật liệu.

Các nhà sản xuất không biết về cách những đặc tính này sẽ phản ứng trong quá trình đúc. Do đó, điều quan trọng là phải có kiến thức đầy đủ về những gì gây ra thất bại hoặc thành công của các bộ phận khi được thực hiện trong môi trường dự định của chúng.

Thiếu kiến thức xử lý vật liệu, thiết kế khuôn kém, thiết bị không đáng tin cậy và kiến thức hạn chế về các ràng buộc trong thiết kế dẫn đến một loạt vấn đề. Dưới đây là một số khuyết tật phổ biến và nguyên nhân tương ứng của chúng.

Dòng chảy

Flow lines are the wavy pattern that you often see on the narrower sections of the molded parts. These lines are slightly different in color in comparison to their surrounding. In some cases, flow lines come out as ring-shaped bands.

Flow marks may have no impact on the product’s robustness. However, they do have an adverse impact on the aesthetic sense of the product. Flow lines may be acceptable for certain products, but they are unacceptable for others.

For instance, for a toy car pumper, flow lines might work. On the contrary, they are undesirable for high-end sunglasses.

Các đường dòng chảy là kết quả của kiến thức hạn chế về tốc độ làm nguội của vật liệu trong khi nó chảy khắp khuôn theo các hướng khác nhau. Ngoài ra, sự khác biệt về độ dày của các bức tường có thể dẫn đến việc vật liệu nguội với tốc độ khác nhau. Do đó, dẫn đến dòng chảy.

Đường hàn

Các đường hàn thường được nhìn thấy ở những nơi mà vật liệu nóng chảy có xu hướng bao phủ sau khi nó được tách thành hai hướng khác nhau trong khuôn. Những đường này thường không dày hơn một sợi tóc. Chúng có thể không nổi bật, nhưng chúng biểu thị mối liên kết vật chất yếu.

Điều này dẫn đến sự thiếu mạnh mẽ và đáng tin cậy về các bộ phận và các thành phần của chúng.

Áp suất khoang

Kích thước của phần có ảnh hưởng trực tiếp đến áp suất khoang. Nó có nghĩa là những thay đổi trong áp suất khoang có nghĩa là những thay đổi về kích thước của các bộ phận. Một điều quan trọng cần hiểu ở đây là ít biến thể hơn có nghĩa là kiểm soát chiều tốt hơn.

Khi bạn kết hợp áp suất khoang cao, có nghĩa là bạn không muốn các bộ phận co lại nhiều. Trong tất cả điều này, các giá trị khác không thay đổi. Khi nói đến thu nhỏ, bạn nên làm quen với luật phổ quát.

Định luật nói rằng một chất dẻo co lại nhiều hơn theo hướng vuông góc của dòng chảy thì nó sẽ co lại theo hướng của dòng chảy chất dẻo. Nói chung, khi các thợ đúc đang nghịch ngợm với các cài đặt thiết bị để tìm ra các cài đặt tối ưu mà tại đó cổng đóng băng, chúng thường dẫn đến lỗi áp suất khoang.

To remove the error, they need to keep on reversing the process until the defect is gone. However, doing this might result in the other three processes interfering with the final product properties. Thus, this results in a lot of rework for the nhà sản xuất ép nhựa and a lack of reliability for the customer.

Burn Marks

You might have come across molded plastic parts with rust-colored or black discoloration on the surface or the edge. The good news is that burn marks may not affect the integrity of the product. Nevertheless, they are not pleasing to the eye.

Of course, if you burn the plastic to the extent of degradation, it is bound to have a negative impact on the overall quality of the plastic component.

There are two major causes of burn marks. Either the resin itself can cause or the trapped air can lead to this problem. Once there is overheating in the mold cavity it then results in the burns.

Air Pockets

You might have seen trapped air bubbles appearing on top of the finished surface of the molded part. These air bubbles are basically air pockets. Although, quality control professionals consider it a minor defect, yet a large number of air pockets can eventually affect the reliability and robustness.

Therefore, it is important to pay close heed to its cause. The major reason for voids is the inadequate molding pressure that is responsible for releasing the trapped air out of the mold cavity. Some minor reasons include the fast cooling of the mold walls and significant change in the density of the material.

Warping

Sự co ngót không đồng đều của các thành phần hoặc các bộ phận khác nhau của chúng dẫn đến biến dạng, cong vênh. Khái niệm này tương tự như việc làm khô gỗ. Khi thử gỗ, nó trở nên không đồng đều. Nó xảy ra với nhựa và các thành phần khác trong quá trình làm nguội.

Các bộ phận khác nhau phải đối mặt với ứng suất quá mức vì co ngót. Do đó, điều này dẫn đến xoắn và uốn cong các vùng khác nhau của các bộ phận khi chúng nguội đi.

Nguyên nhân chính dẫn đến hiện tượng cong vênh là do tốc độ nguội nhanh. Điều làm cho vấn đề tồi tệ hơn là độ dẫn nhiệt thấp hoặc nhiệt độ quá cao. Hơn nữa, các thiết kế khuôn cũng có thể gây ra cong vênh.

Độ dày của thành khuôn không đồng đều sẽ dẫn đến độ nguội không đồng đều, do đó sẽ xảy ra hiện tượng cong vênh.

Dấu chìm

Bạn đã bao giờ thấy những hốc nhỏ không nhất quán và bề mặt phẳng chưa? Những chỗ lõm này là dấu chìm. Chúng xảy ra do sự co lại của vật liệu. Khi phần bên trong của linh kiện co lại và đưa vật liệu từ bên ngoài vào, dẫn đến các vết này.

Vết chìm xảy ra khi vật liệu nguội quá lâu. Quá trình làm nguội chậm dẫn đến vật liệu bên ngoài bị kéo vào bên trong. Do đó, điều quan trọng là phải có nhiệt độ vừa phải.

Phun nước

Các nhà sản xuất ép nhựa thường tuyên bố về phản lực. Về cơ bản nó là một biến dạng trong các bộ phận. Sự biến dạng xảy ra khi vật liệu nóng chảy đi vào khuôn ngay lập tức hoặc nó nguội đi trước khi phần còn lại của khoang được lấp đầy.

Áp suất phun cao cùng với bộ phận làm mát nhanh dẫn đến vấn đề cụ thể này.

Sút ngắn

Nếu bạn không đổ đầy nhựa nóng chảy hoàn toàn vào khoang khuôn, nó sẽ dẫn đến bắn hụt. Sản phẩm cuối cùng sẽ không hoàn chỉnh và nó sẽ có khuyết tật. Điều này là phổ biến, nhưng là một trong những khiếm khuyết đắt giá nhất.

Nó sẽ có tác động trực tiếp đến chức năng của sản phẩm. Trong hầu hết các trường hợp, nó sẽ làm cho phần này trở nên vô dụng. Do đó, nhà sản xuất ép nhựa sẽ phải trả thêm tiền.

Nguyên nhân chính của lỗi này là do máy bị tắc các cổng hoặc đường dẫn. Nó có thể xảy ra ngay cả do cửa hẹp. Ngoài ra, việc thiếu nhiệt độ thích hợp và độ nhớt của vật liệu có thể dẫn đến lỗi đặc biệt này.

Không khí bị kẹt cùng với áp suất phun không đủ cũng có thể dẫn đến bắn ngắn.

Lấy đi

Là một nhà sản xuất ép nhựa, bạn cần loại bỏ những khuyết tật thường gặp này. Làm điều này sẽ giúp bạn đưa ra các sản phẩm chất lượng cao và mạnh mẽ. Nó cũng sẽ đảm bảo rằng bạn có tên trên thị trường.

Nếu chúng tôi có thể giúp bạn với dự án của bạn, vui lòng gọi cho chúng tôi theo số 0086-769-82821468 hoặc email tới sales@kaitomould.com.