ФОРМА ДЛЯ ЛИТЬЯ

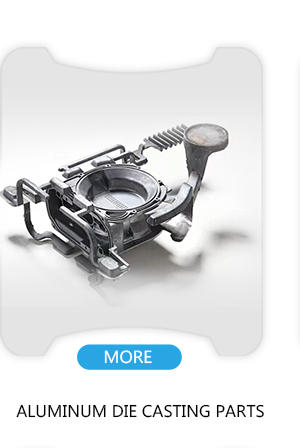

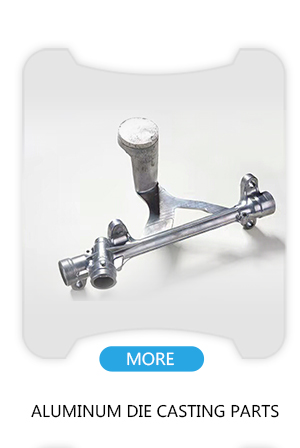

Kaito является сертифицированным ISO производителем экономичного литья под давлением для деталей из алюминия, цинка и магния более 10 лет.

Не наша фабрика по литью под давлением имеет хорошее оборудование для обработки и проверки качества, но также имеет более чем 10-летний опыт работы, квалифицированная команда инженеров по литью под давлением и команда технических специалистов обеспечивают полное решение от проектирования, разработки, производства, производства и последующей обработки для литья алюминия под давлением. детали, детали для литья под давлением из цинка и детали для литья под давлением из магния. Kaito производит прототипы, небольшие объемы и производственные формы для литья под давлением для современных сложных производственных условий.

Kaito Main service for Die casting project:

Production Die casting mold:

Hard tool or H-13 serial steel for die-cast mold is an excellent process for higher quantity requirements. It is a larger upfront mold cost investment, but a significant reduction in re-occurring costs. Production die-cast parts have highly repeatable properties and tolerances.

Typical Lead Time:

- Tooling = 4-8 weeks (depends on part size and structure)

- Samples = 1-2 weeks

- Production (Qty 10k) = 3-4 weeks

Tooling Life Expectancy:

- 300k shot

Prototype mold for die casting:

The term “Soft mold” is used to describe a die-cast mold made out of cheap and soft steel. The running faster feed rates when CNC Machining and simples the mold structure to save mold cost. Typically the mold life and reach 10, 000 to 30, 000 parts before showing any significant wear.

Typical Lead Time:

- Tooling = 2-5 weeks (depends on part size and structure)

- Samples = 1-2 weeks

- Production (Qty 100) = 3-5 days

Tooling Life Expectancy:

- 10k shots

Post Machining

Kaito provides CNC machining including milling, drilling, tapping, countersinking, boring and reaming for the machining of die casting parts

Surface Finishes

Not our wide assortment of vibratory deburring and shot blasting equipment, but also we have established relationships with well-qualified suppliers for powder coating, electrostatic painting, anodizing, zinc, copper & nickel plating, and heat treat/stress relieving.

Die Casting Alloys

Not only can die-cast alloys withstand high operating temperatures, but they are also fully recyclable. We routinely pour a broad range of non-ferrous materials. The following are some of the most common alloys being used:

- Литейные сплавы алюминиевых матриц: А380, АЛ383, А360, А356 и т. Д.

- К сплавам для литья магниевых матриц относятся AZ91D и AM60B.

- Цинковые сплавы для литья под давлением, включая ZA3, ZA12 и ZA27, Zamak # 3, ZA-8

Какие компоненты вы можете рассмотреть при выборе для литья под давлением?

- Какие компоненты вы можете рассмотреть при выборе для литья под давлением?

- Деталь требует не только высокой стабильности процесса, но и высокой точности размеров.

- Деталь требует хорошего показателя прочности.

- Деталь требует хорошего показателя прочности.

- Деталь требует сокращения времени цикла литья для высокой рентабельности.

- Деталь нуждается в указанном параметре для воспроизводимого качества компонентов.

Как Katio работает в качестве надежного производителя пресс-форм для литья под давлением?

На стадии НИОКР заказчика:

- Предоставьте рекомендации по литью под давлением и варианты, соответствующие требованиям клиентов, чтобы снизить риск дефектных деталей на ранних этапах проектирования наших клиентов.

- Prior to the die casting mold build stage, kaito can provide support for the rapid prototyping of aluminum.

- And the zinc part.

- Budget and value-engineering die casting project with costing and effective manufacturing process.

- Help your project with lower cost but high profitability.

Die casting mold design and manufacturing stage:

- Advanced CAE Softwares ensure accuracy for your part design, mold design, and manufacturing.

- For critical quality requirements, we use advanced computer simulation software to do mold flow analysis to avoid casting problems by predicting the metal flow, filling characteristics, and solidification of the material.

- It allows design improvements to be incorporated during the build process, avoids the expense and time lost in changes made after the mold is completed.

- Профессиональная проектная группа контролирует процесс обработки литейных форм и отбор образцов посредством постоянного общения с сертифицированными поставщиками и еженедельного актуального расписания с обновлением изображений для клиента.

Советы по дизайну литой детали:

- Такой же жесткий допуск на литье, как +/- .005 ″, возможна последующая обработка для приложений с более жесткими допусками.

- Стандартный допуск +/- 0,010 ″ для первого дюйма и +/-. 002 ″ для каждого дополнительного дюйма.

- Типичная чистовая обработка поверхности Ra 63-125 микродюймов в литом состоянии после обработки, подходящая для более качественной обработки поверхности.

- Мин. угол наклона = 0,5 градуса.

- Мин. толщина стенки = 0,030 ″ (при альтернативных технологиях возможна меньшая толщина стенки).

Если мы можем помочь вам с вашим проектом, позвоните нам по телефону 0086-769-82821468 или напишите по электронной почте адресу sales@kaitomould.com